în Lean, îmbunătățirea continuă este ca o religie. Deși pare un lucru simplu de realizat, liderii și echipele care nu sunt familiarizate cu tehnicile de îmbunătățire a proceselor au greu să o susțină.pentru a implementa această mentalitate, trebuie să aveți o înțelegere clară a ceea ce este exact îmbunătățirea continuă, ce principii trebuie să urmați și să verificați unele dintre cele mai bune practici.

modelul de îmbunătățire continuă

termenul de îmbunătățire continuă poate fi foarte abstract dacă nu este plasat într-un context specific., Explicat în scurt timp, este o luptă fără sfârșit pentru perfecțiune în tot ceea ce faci. În Lean management, îmbunătățirea continuă este, de asemenea, cunoscut sub numele de Kaizen.Kaizen își are originea în Japonia la scurt timp după încheierea celui de-al doilea război mondial. A câștigat popularitate masivă în producție și a devenit unul dintre fundamentele ascensiunii Toyota de la un mic producător de mașini la cel mai mare producător de automobile de pe planetă.,în contextul metodologiei Lean, îmbunătățirea continuă urmărește să îmbunătățească fiecare proces din compania dvs., concentrându-se pe îmbunătățirea activităților care generează cea mai mare valoare pentru clientul dvs., eliminând în același timp cât mai multe activități de deșeuri.,

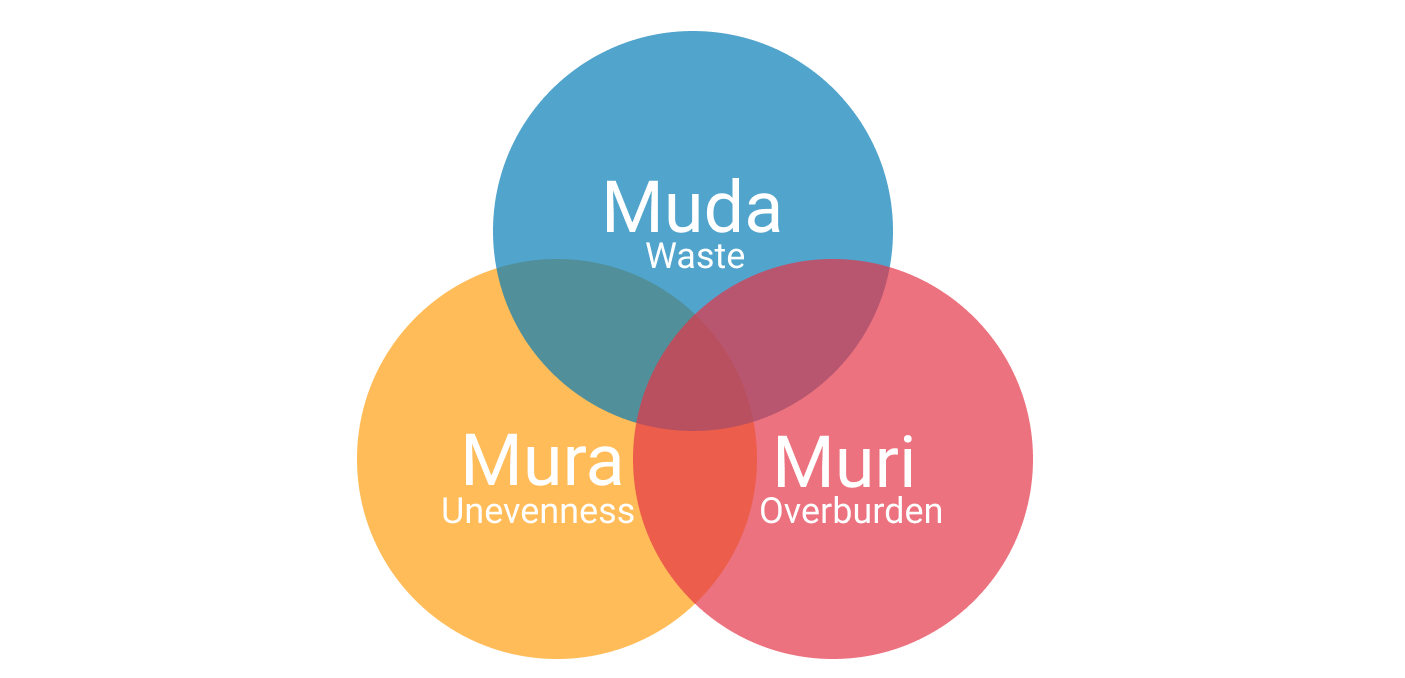

Există trei tipuri de deșeuri în masa:

- Muda – șapte deșeuri

- Mura – deșeuri de neuniformitate

- Muri – deșeuri de suprasolicita

Muda este format din 7 proces major de deșeuri: transport, inventar, de mișcare, de așteptare, supraproducție, supra-procesare, defecte.eliminarea completă a tuturor acestora este aproape imposibilă, dar concentrarea pe minimizarea efectelor negative ale acestora asupra muncii dvs. este crucială pentru implementarea cu succes a îmbunătățirii continue.,Mura este cauzată de neregularități sau inconsecvențe în procesul dvs. Este responsabil pentru multe dintre cele 7 deșeuri ale Muda. Mura oprește sarcinile de la care curge lin în procesul de lucru și, prin urmare, devine în calea ta de a ajunge la flux continuu.Muri este o problemă majoră pentru companiile care aplică sisteme push. Când alocați prea multă muncă echipei dvs., puneți stres inutil atât echipei, cât și procesului.Muri este de obicei un rezultat al Mura și, dacă doriți ca îmbunătățirea continuă să devină parte a culturii dvs., trebuie să vă concentrați pe eliminarea acestor deșeuri.,

adoptarea îmbunătățirii continue-instrumente și tehnici

înțelegerea teoriei din spatele acesteia este primul pas în aplicarea îmbunătățirii continue în cultura dvs. de management. Pentru a vă pregăti pentru o îmbunătățire continuă, trebuie să creați un mediu adecvat în cadrul companiei dvs.

În Lean management, există trei abordări majore pentru realizarea îmbunătățirii continue:

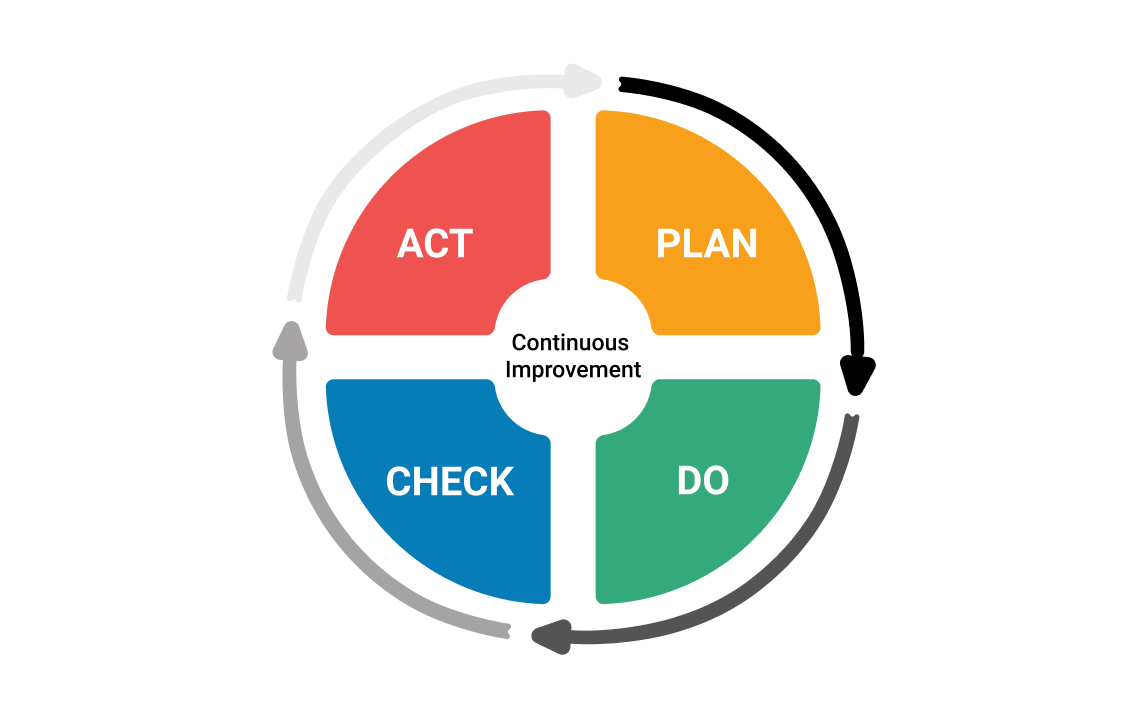

Plan-Do-Check-Act (PDCA)

modelul Plan-Do-Check-Act este cel mai popular abordare pentru realizarea îmbunătățirii continue.,cunoscut și sub numele de Cercul Deming (numit după fondatorul său, inginerul american William Edwards Deming), este un ciclu fără sfârșit care își propune să vă ajute să vă îmbunătățiți în continuare pe baza rezultatelor obținute.

a fost dezvoltat pentru controlul calității, dar, în timp, a devenit un instrument de îmbunătățire continuă.în faza de planificare, trebuie să stabiliți obiectivele și procesele necesare pentru a obține rezultate pe rezultatul așteptat (ținta sau obiectivele).,

stabilirea așteptărilor de ieșire este o cheie pentru realizarea îmbunătățirii continue, deoarece acuratețea obiectivelor și completitudinea lor este o parte majoră a procesului de îmbunătățire.este recomandat să începeți la scară mică, astfel încât să puteți testa efectele abordării.a doua fază este „Do”. Este simplu, deoarece trebuie să executați ceea ce ați stabilit în timpul etapei de planificare a procesului.

după ce ți-ai finalizat obiectivele, trebuie să verifici ce ai obținut și să îl compari cu ceea ce te-ai așteptat., Adunați cât mai multe date posibil și luați în considerare ce puteți îmbunătăți în procesul dvs. pentru a obține rezultate mai bune data viitoare.dacă analiza arată că v-ați îmbunătățit în comparație cu proiectul anterior, standardul este actualizat și trebuie să vizați o performanță și mai bună data viitoare.

în cazul în care nu ați reușit să vă îmbunătățiți sau ați obținut rezultate chiar mai slabe în comparație cu trecutul, standardul rămâne așa cum a fost înainte de a începe ultimul proiect.,analiza cauzelor rădăcină (RCA) este o tehnică practicată în managementul slab, care vă permite să obțineți Kaizen, arătându-vă cauzele principale ale problemelor procesului dvs.

este o practică iterativă care se transformă într-o problemă analizând ce a cauzat-o până când ajungeți la rădăcina efectului negativ. Poate fi considerată rădăcină numai dacă efectul negativ final este prevenit pentru totdeauna după eliminarea cauzei.pentru a aplica RCA pentru îmbunătățirea continuă, trebuie să efectuați o analiză aprofundată a problemei.,

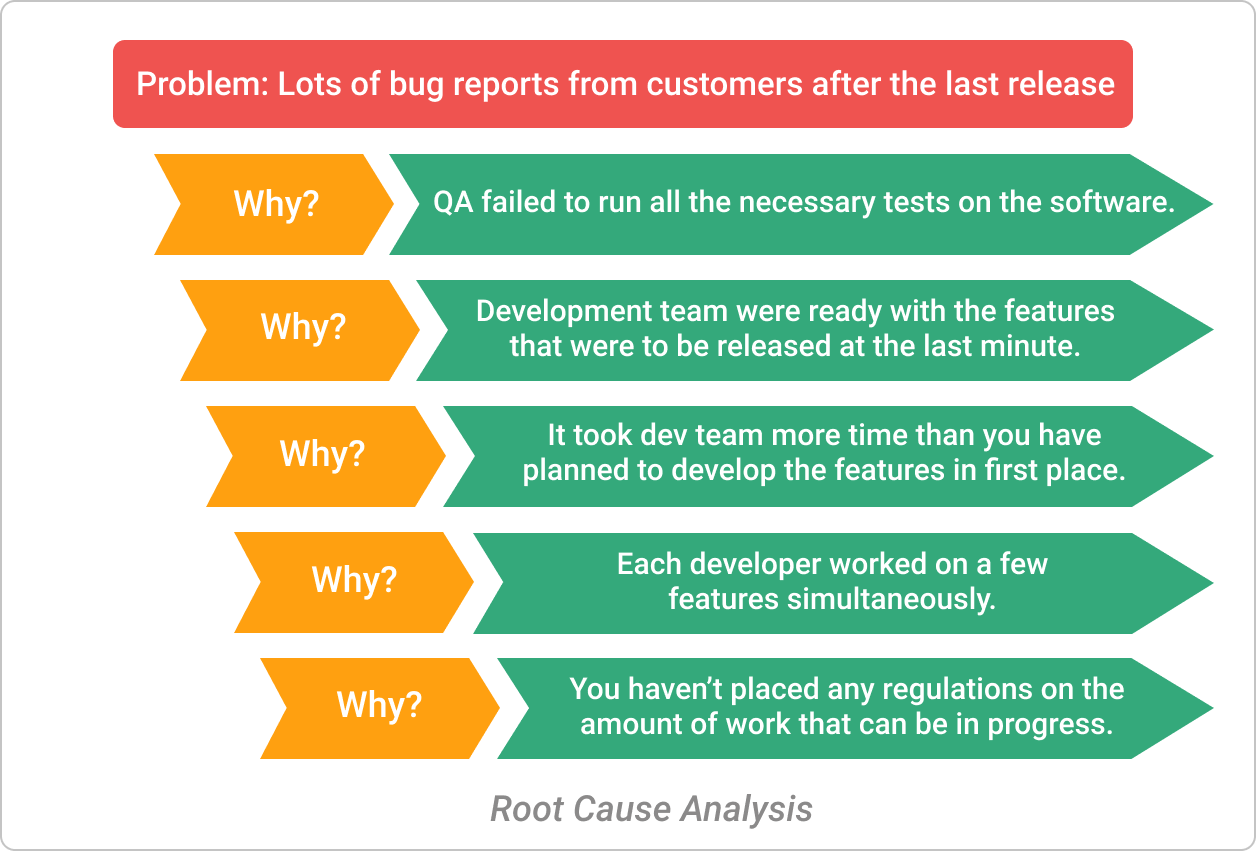

de exemplu, să presupunem că conduceți o echipă de dezvoltare software. Când ați lansat cea mai recentă actualizare a produsului dvs., Echipa dvs. de asistență a fost bombardată cu rapoarte de erori de la clienți.

începeți să căutați cauza principală începând din partea de sus a problemei.investigați modul în care echipa dvs. de asigurare a Calității a permis ca acest lucru să se întâmple și descoperiți că nu au reușit să ruleze toate testele necesare pe software.,

după aceea, te uiți în ceea ce a cauzat că și să învețe că echipa de dezvoltare le-a furnizat cu caracteristicile care urmau să fie lansate în ultimul moment posibil.privind în cauza de care, veți afla că dezvoltatorii terminat majoritatea caracteristici chiar înainte de a le-a prezentat pentru asigurarea calității.săpând în cauza asta, aflați că echipa dvs. de dezvoltare a luat mai mult timp decât ați planificat să dezvolte caracteristicile în primul rând.,investigând motivul din spatele acestui lucru, descoperiți că echipa dvs. a fost ineficientă, deoarece fiecare dezvoltator a lucrat simultan la câteva caracteristici. Prin urmare, în loc de a da caracteristici unul câte unul la QA, au prezentat un lot care a fost prea mare pentru a procesa pe termen scurt.analizând de ce s-a întâmplat acest lucru, îți dai seama că nu ai plasat nicio reglementare cu privire la cantitatea de muncă care poate fi în desfășurare simultan și nu ai asigurat uniformitatea procesului tău.ajungând la acest punct, concluzionați că cauza principală a problemei bug-ului este Mura (risipa de denivelări).,pentru a obține o îmbunătățire continuă, vă sugerăm să analizați cauza principală a fiecărei probleme și să experimentați soluții.adesea, problemele se pot dovedi a fi mult mai complexe decât credeți, iar RCA ar necesita câteva iterații înainte de a împiedica efectul negativ să se mai întâmple vreodată.

dacă nu sunteți sigur cum să efectuați o analiză a cauzelor rădăcină, vă sugerăm să analizați cele 5 motive pentru a determina cauzele rădăcină.

aplicarea Lean Kanban

pentru a vă îmbunătăți continuu procesul, trebuie să vizualizați în mod clar ceea ce trebuie îmbunătățit.,dacă nu aveți vizibilitate, vă veți putea îmbunătăți din când în când, dar nu veți putea observa simptomele unei probleme înainte de a fi prea târziu.când Toyota căuta o modalitate de a face acest lucru, au dezvoltat Kanban ca un sistem pentru îmbunătățirea eficienței fluxului de lucru al procesului de producție.în cele din urmă, Kanban a fost adaptat pentru munca de cunoaștere și a reușit să ajute mii de echipe să obțină îmbunătățiri continue., Metoda se bazează pe șase core practici pentru minimizarea deșeurilor în procesul de:

- Vizualiza fluxul de lucru

- Elimina întreruperile

- Gestiona fluxul

- Face procesul de politici explicite

- Crea bucle de feedback

- Îmbunătățirea colaborare

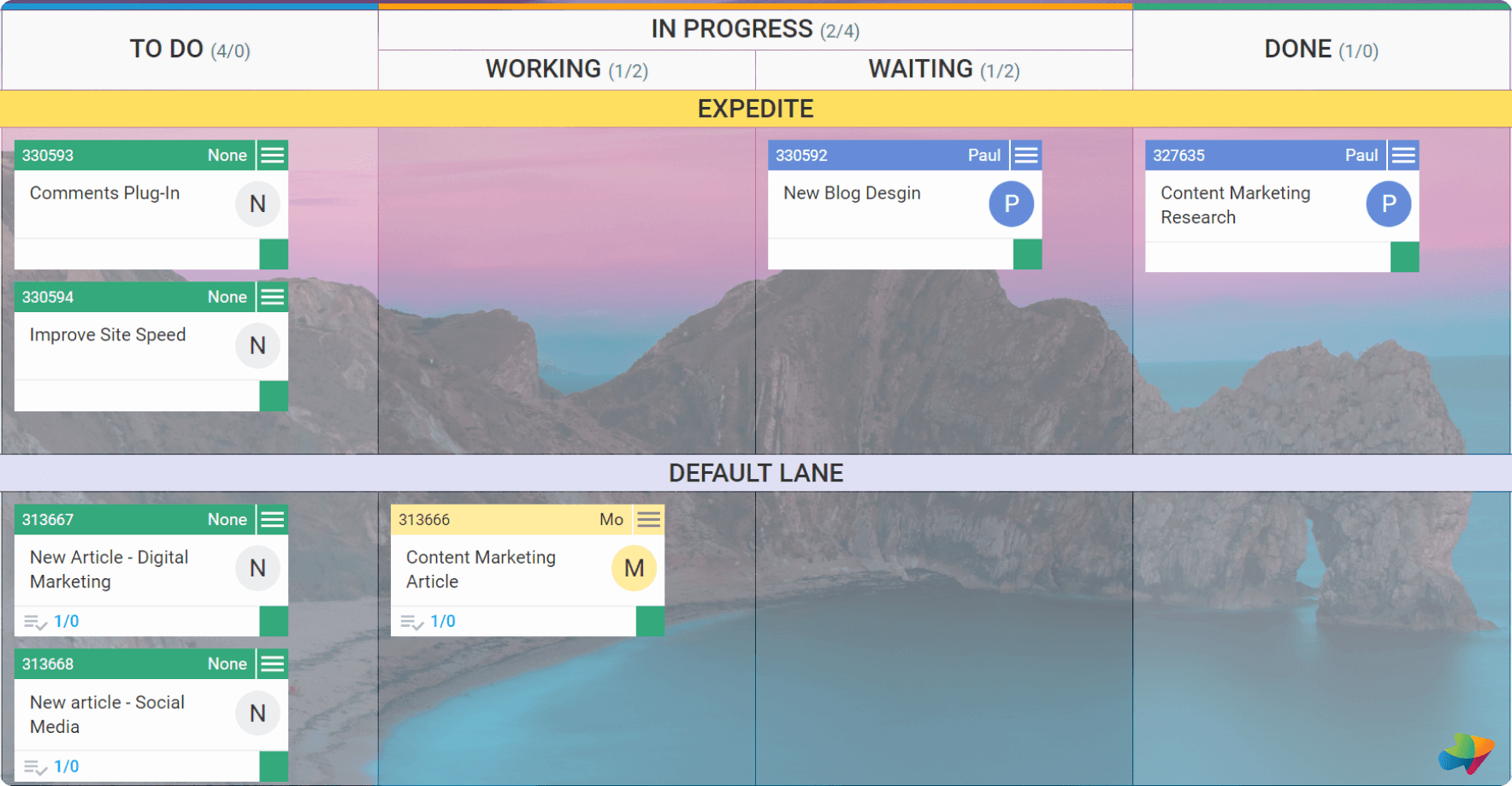

Pentru a vizualiza fluxul de lucru, metoda se bazează pe table de cartografiere fiecare pas al procesului., Placa este împărțită prin linii verticale care formează coloane pentru diferite etape.

o placă Kanban de bază constă din trei coloane: solicitat, în curs de desfășurare, făcut.fiecare sarcină la care lucrează echipa dvs. este găzduită pe un card Kanban (inițial sub forma unei note post-it) și trebuie să treacă prin toate etapele fluxului dvs. de lucru pentru a fi considerată completă.plăcile Kanban vă permit să monitorizați uniformitatea procesului dvs. și pot fi o armă serioasă pentru minimizarea Mura.,în plus ,acestea vă arată cantitatea de muncă pe care o are fiecare persoană din echipa dvs. și vă pot ajuta să preveniți suprasolicitarea (Muri), permițându-vă să delegați sarcini în funcție de capacitatea echipei dvs.în cele din urmă, puteți monitoriza ritmul în care se desfășoară activitatea în fluxul de lucru și puteți obține o îmbunătățire continuă a eficienței fluxului de lucru.pentru a elimina întreruperile, Kanban se bazează pe limitarea lucrărilor care pot fi în desfășurare simultan., Scopul este de a elimina multitasking-ul, care nu este altceva decât o schimbare constantă a contextului între misiuni și dăunează doar productivității.cu ajutorul Kanban, puteți gestiona fluxul de lucru în procesul dvs. Pentru a asigura un proces uniform, trebuie să fiți conștienți de locul în care se blochează munca și să luați măsuri pentru a atenua blocajele din procesul dvs. În acest fel, puteți experimenta diferitele etape ale fluxului de lucru și puteți continua să vă îmbunătățiți continuu.

în Lean management, îmbunătățirea continuă este o activitate de grup., Prin urmare, trebuie să vă asigurați că echipa dvs. înțelege obiectivul comun și de ce partea lor din proces este importantă.făcând explicite politicile procesului, îi vei încuraja pe membrii echipei să-și asume mai multă responsabilitate și să-și asume responsabilitatea asupra procesului lor.pentru ca schimbarea pozitivă să aibă loc, trebuie să existe un flux constant de cunoștințe între tine și echipa ta.placa Kanban în sine este un generator de buclă de feedback excelent, deoarece face vizibil cine face ceea ce în orice moment.,în combinație cu practica adoptată pe scară largă de a organiza întâlniri zilnice de stand up între echipă, puteți îmbunătăți continuu schimbul de informații între persoane.alte tehnici care fac parte din arsenalul de îmbunătățire continuă sunt Gemba walk și raportul A3. Raportul A3 este o abordare structurată care vă ajută să rezolvați problemele de rezolvare a problemelor, în timp ce plimbarea Gemba vă încurajează să mergeți și să vedeți unde se întâmplă munca reală. Ambele sunt extrem de utile și vă pot ajuta să descoperiți părți problematice din fluxul dvs. de lucru.,Kaizen este o căutare nesfârșită a perfecțiunii, dar veți începe să simțiți beneficiile îmbunătățirii continue a afacerii dvs. atunci când întreaga echipă o ia pe de rost.Kanban și celelalte instrumente de îmbunătățire continuă vă pot ajuta, deoarece echipa dvs. va obține o mulțime de cunoștințe despre îmbunătățirea proceselor și gestionarea fluxului de lucru. Drept urmare, fiecare individ va înțelege cum funcționează procesul dvs. și cum poate fi îmbunătățit.există multe modalități de a obține o îmbunătățire continuă., Toți au un lucru în comun-analizând ce se poate face mai bine în comparație cu trecutul. Puteți susține îmbunătățirea continuă prin:

- minimizarea deșeurilor din procesul dvs.

- crearea unui mediu adecvat pentru îmbunătățirea echipei

- implementarea ciclului PDCA

- căutând mereu cauza principală a problemelor existente și potențiale

- aplicați metoda Kanban pentru gestionarea fluxului de lucru