en Lean, la mejora continua es como una religión. Aunque parece una cosa simple de lograr, los líderes y equipos que no están familiarizados con las técnicas de mejora de procesos tienen dificultades para sostenerlo.

para implementar esta mentalidad, debe tener una comprensión clara de qué es exactamente la mejora continua, qué principios debe seguir y verificar algunas de las mejores prácticas.

el modelo de mejora continua

el término mejora continua puede ser muy abstracto si no se coloca en un contexto específico., Explicado en breve, es un esfuerzo interminable por la perfección en todo lo que haces. En la gestión Lean, la mejora continua también se conoce como Kaizen.

Kaizen se originó en Japón poco después del final de la Segunda Guerra Mundial. Ganó popularidad masiva en la fabricación y se convirtió en uno de los cimientos del ascenso de Toyota de un pequeño fabricante de automóviles a la mayor fabricante de automóviles en el planeta.,

en el contexto de la metodología Lean, la mejora continua busca mejorar cada proceso en su empresa centrándose en mejorar las actividades que generan el mayor valor para su cliente mientras elimina la mayor cantidad de actividades de desperdicio posible.,

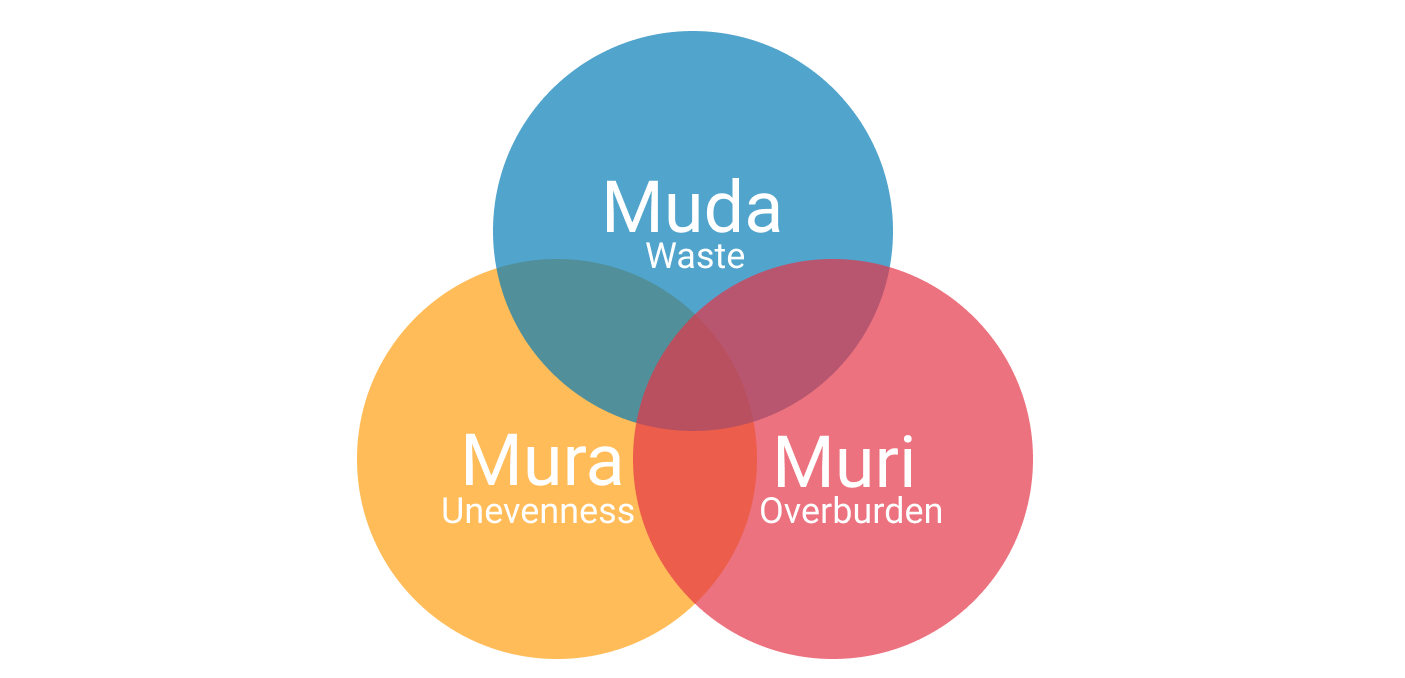

Hay tres tipos de residuos en grasa:

- Muda – de Los siete desperdicios

- Mura – Los residuos de desnivel

- Muri – Los desechos de sobrecarga

Muda consta de 7 grandes desperdicios de proceso: transporte, inventario, movimiento, espera, sobreproducción, durante el procesamiento, los defectos.

eliminar todos ellos por completo es casi imposible, pero centrarse en minimizar sus efectos negativos en su trabajo es crucial para implementar con éxito la mejora continua.,

Mura es causada por irregularidades o inconsistencias en su proceso. Es responsable de muchos de los 7 residuos de Muda. Mura evita que sus tareas fluyan sin problemas a través de su proceso de trabajo y, por lo tanto, se interpone en su camino para alcanzar un flujo continuo.

Muri es un problema importante para las empresas que aplican sistemas push. Cuando asignas demasiado trabajo a tu equipo, pones estrés innecesario tanto en tu equipo como en el proceso.

Muri suele ser el resultado de Mura, y si desea que la mejora continua se convierta en parte de su cultura, debe centrarse en deshacerse de esos desechos.,

adoptar herramientas y técnicas de mejora continua

comprender la teoría detrás de ella es el primer paso para aplicar la mejora continua a su cultura de gestión. Para prepararse para la mejora continua, necesita crear un entorno adecuado dentro de su empresa.

en Lean management, hay tres enfoques principales para lograr la mejora continua:

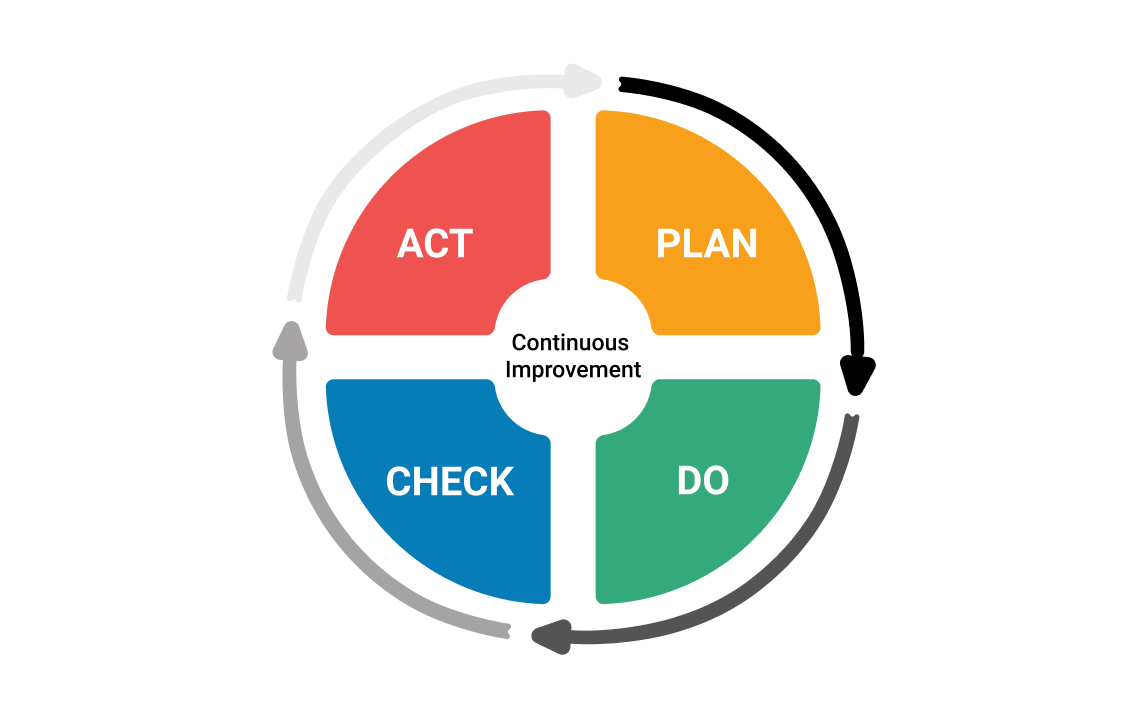

Plan-Do-Check-Act (PDCA)

El modelo Plan-Do-Check-Act es el enfoque más popular para lograr la mejora continua.,

También conocido como el círculo Deming (llamado así por su fundador, el ingeniero estadounidense William Edwards Deming), es un ciclo interminable que tiene como objetivo ayudarlo a mejorar aún más en función de los resultados alcanzados.

primero fue desarrollado para el control de calidad pero, con el tiempo, se convirtió en un instrumento para lograr la mejora continua.

en la fase de planificación, es necesario establecer los objetivos y procesos necesarios para entregar resultados por el producto esperado (la meta o metas).,

establecer las expectativas de producción es clave para lograr la mejora continua porque la precisión de los objetivos y su integridad es una parte importante del proceso de mejora.

Se recomienda comenzar a pequeña escala para que pueda probar los efectos del enfoque.

la segunda fase es «Do». Es sencillo, ya que necesita ejecutar lo que ha establecido durante el paso de planificación del proceso.

después de completar tus objetivos, necesitas comprobar lo que has logrado y compararlo con lo que esperabas., Reúna la mayor cantidad de datos posible y considere lo que puede mejorar en su proceso para lograr mejores resultados la próxima vez.

si el análisis muestra que ha mejorado en comparación con su proyecto anterior, el estándar se actualiza y debe aspirar a un rendimiento aún mejor la próxima vez.

en caso de que no haya mejorado o incluso haya logrado peores resultados en comparación con el pasado, el estándar se mantiene como estaba antes de comenzar su último proyecto.,

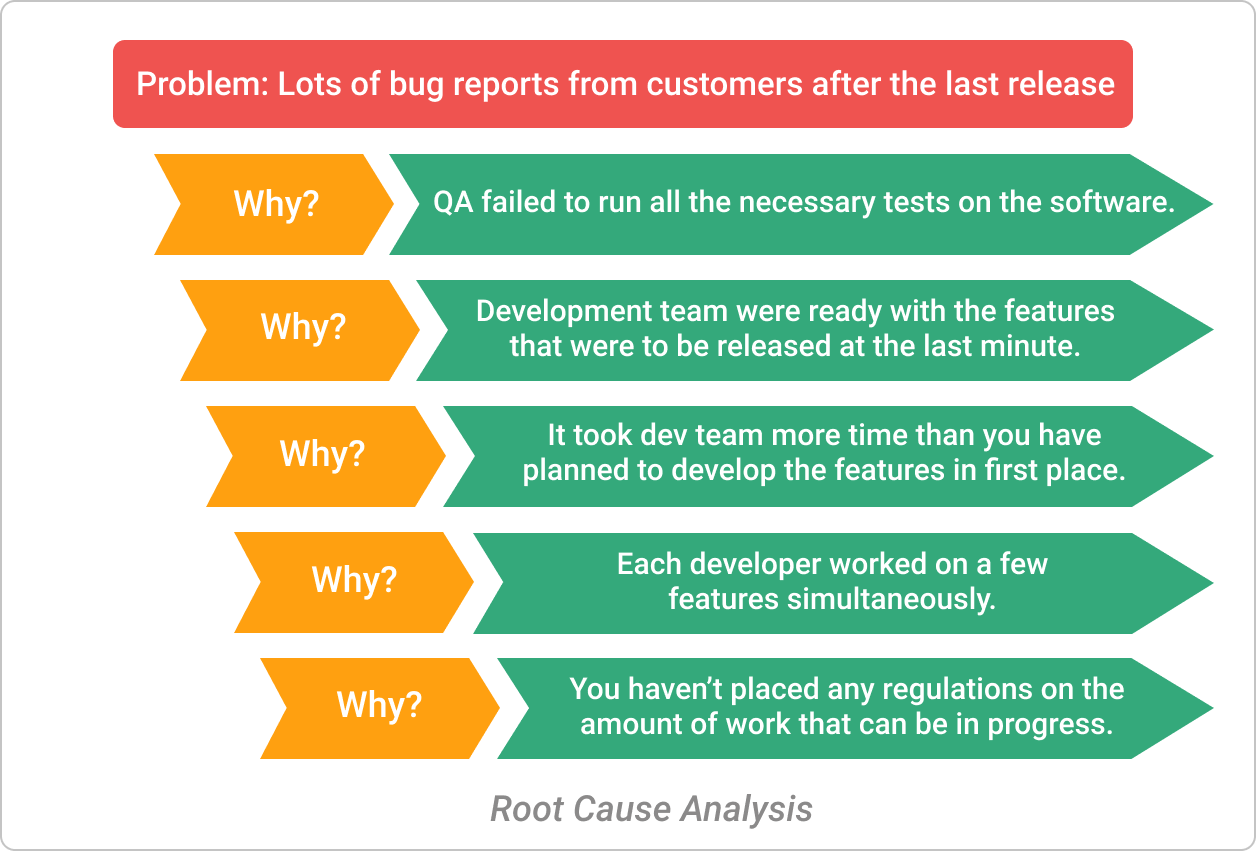

análisis de causa raíz

El análisis de causa raíz (RCA) es una técnica practicada en el Lean management que le permite lograr Kaizen mostrándole las causas raíz de los problemas de su proceso.

es una práctica iterativa que profundiza en un problema analizando qué lo causó hasta llegar a la raíz del efecto negativo. Se puede considerar raíz solo si el efecto negativo final se previene para siempre después de que se elimine la causa.

Para aplicar RCA para la mejora continua, es necesario realizar un análisis exhaustivo del problema.,

Por ejemplo, digamos que usted lidera un equipo de desarrollo de software. Cuando lanzó la última actualización de su Producto, su equipo de soporte fue bombardeado con informes de errores de los clientes.

usted comienza a buscar la causa raíz a partir de la parte superior del problema.

usted investiga cómo su equipo de control de calidad permitió que esto sucediera y descubre que no pudo ejecutar todas las pruebas necesarias en el software.,

después, investigas qué causó eso y aprendes que el equipo de desarrollo les proporcionó las características que iban a ser lanzadas en el último minuto posible.

buscando en la causa de eso, te das cuenta de que los desarrolladores terminaron la mayoría de las características justo antes de enviarlos para el control de calidad.

profundizando en la causa de eso, descubres que tu equipo de desarrollo tardó más tiempo del que habías planeado para desarrollar las características en primer lugar.,

investigando la razón detrás de eso, descubres que tu equipo era ineficiente porque cada desarrollador trabajó simultáneamente en algunas características. Por lo tanto, en lugar de dar características una por una a QA, enviaron un lote que era demasiado grande para procesar en poco tiempo.

analizando por qué sucedió esto, te das cuenta de que no has puesto ninguna regulación sobre la cantidad de trabajo que puede estar en progreso simultáneamente y no aseguraste la uniformidad de tu proceso.

Al llegar a este punto, se concluye que la causa raíz del problema de error es Mura (el desperdicio de desigualdad).,

para lograr una mejora continua, le sugerimos que analice la causa raíz de cada problema y experimente con soluciones.

a menudo, los problemas pueden resultar mucho más complejos de lo que crees, y la RCA requeriría algunas iteraciones antes de evitar que el efecto negativo vuelva a ocurrir.

si no está seguro de cómo realizar un análisis de causa raíz, le sugerimos que busque en los 5 porqués para determinar las causas raíz.

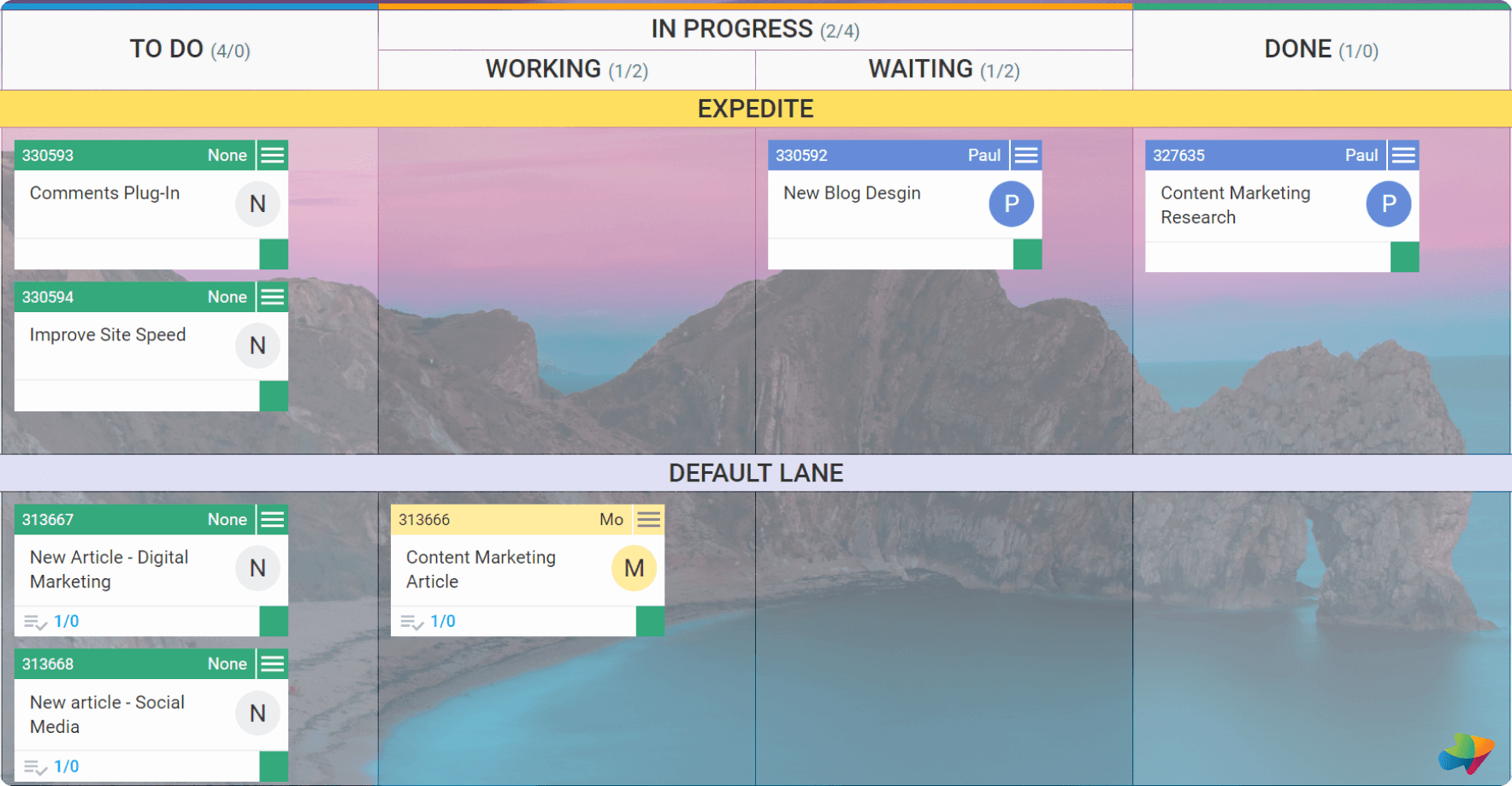

aplicando Lean Kanban

para mejorar continuamente su proceso, debe visualizar claramente lo que debe mejorarse.,

si no tienes visibilidad, podrás mejorar de vez en cuando, pero no podrás detectar los síntomas de un problema antes de que sea demasiado tarde.

Cuando Toyota estaba buscando una manera de hacer eso, desarrollaron Kanban como un sistema para mejorar la eficiencia del flujo de trabajo del proceso de producción.

finalmente, Kanban se adaptó para el trabajo de conocimiento y logró ayudar a miles de equipos a lograr una mejora continua., El método se basa en seis prácticas básicas para minimizar los desechos en su proceso:

- Visualice su flujo de trabajo

- elimine las interrupciones

- gestione el flujo

- hacer explícitas las políticas de proceso

- crear bucles de retroalimentación

- mejorar de forma colaborativa

para visualizar su flujo de trabajo, el método se basa en pizarras cada paso de su proceso., El tablero está dividido por líneas verticales que forman columnas para las diferentes etapas.

un tablero Kanban básico consta de tres columnas: solicitado, en curso, hecho.

cada tarea en la que está trabajando su equipo está alojada en una tarjeta Kanban (originalmente en forma de nota post-it) y debe pasar por todas las etapas de su flujo de trabajo para que se considere completa.

Los tableros Kanban te permiten monitorear la uniformidad de tu proceso y pueden ser un arma seria para minimizar el Mura.,

además, te muestran la cantidad de trabajo que tiene cada persona en tu equipo y pueden ayudarte a evitar overburden (Muri) al permitirte delegar tareas de acuerdo a la capacidad de tu equipo.

finalmente, puede monitorear el ritmo al que el trabajo progresa en su flujo de trabajo y lograr una mejora continua de la eficiencia de su flujo de trabajo.

para eliminar las interrupciones, Kanban se basa en limitar el trabajo que puede estar en progreso simultáneamente., El objetivo es eliminar la multitarea, que no es más que un cambio de contexto constante entre asignaciones y solo perjudica la productividad.

Con la ayuda de Kanban, puede administrar el flujo de trabajo en su proceso. Para garantizar un proceso uniforme, debe ser consciente de dónde se atasca el trabajo y tomar medidas para aliviar los cuellos de botella en su proceso. De esta manera, puede experimentar con los diferentes pasos de su flujo de trabajo y seguir mejorando continuamente.

en Lean management, la mejora continua es una actividad grupal., Por lo tanto, debe asegurarse de que su equipo entienda el objetivo común y por qué su parte del proceso es importante.

al hacer explícitas las políticas de proceso, alentarás a los miembros de tu equipo a asumir más responsabilidad y hacerse cargo de su proceso.

para que ocurra un cambio positivo, debe haber un flujo constante de conocimiento entre usted y su equipo.

El tablero Kanban en sí es un gran generador de bucle de retroalimentación porque hace visible quién está haciendo qué en cualquier momento.,

en combinación con la práctica ampliamente adoptada de celebrar reuniones diarias de pie entre el equipo, puede mejorar continuamente el intercambio de información entre las personas.

otras técnicas que forman parte del arsenal de mejora continua son la caminata Gemba y el informe A3. El informe A3 es un enfoque estructurado que le ayuda a lidiar con problemas de resolución, mientras que la caminata Gemba lo alienta a ir y ver dónde ocurre el trabajo real. Ambos son extremadamente útiles y pueden ayudarlo a descubrir partes problemáticas en su flujo de trabajo.,

Bottom Line

Kaizen es una búsqueda interminable de la perfección, pero comenzará a sentir los beneficios de la mejora continua en su negocio cuando todo su equipo se lo tome de memoria.

Kanban y las otras herramientas de mejora continua pueden ayudarlo con eso porque su equipo obtendrá muchos conocimientos sobre la mejora de procesos y la gestión del flujo de trabajo. Como resultado, cada individuo entenderá cómo funciona su proceso y cómo se puede mejorar.

Resumen

Hay muchas maneras de lograr la mejora continua., Todos ellos tienen una cosa en común: analizar qué se puede hacer mejor en comparación con el pasado. Puede mantener la mejora continua:

- minimizando los residuos en su proceso

- creando un entorno adecuado para que su equipo mejore

- implementando el ciclo PDCA

- buscando siempre la causa raíz de los problemas existentes y potenciales

- aplique el método Kanban para la gestión del flujo de trabajo