em Magro, a melhoria contínua é como uma religião. Embora pareça uma coisa simples de alcançar, líderes e equipes que não estão familiarizados com as técnicas de melhoria do processo têm dificuldade em sustentá-lo.

para implementar esta mentalidade, você precisa ter uma compreensão clara do que exatamente é melhoria contínua, quais princípios você precisa seguir e verificar algumas das melhores práticas.

o modelo de melhoria contínua

o termo melhoria contínua pode ser muito abstrato se não for colocado num contexto específico., Explicado em breve, é um esforço interminável para a perfeição em tudo o que você faz. Na gestão Lean, a melhoria contínua também é conhecida como Kaizen.Kaizen originou-se no Japão pouco depois do fim da Segunda Guerra Mundial. Ele ganhou enorme popularidade na fabricação e tornou-se uma das fundações da Ascensão da Toyota de um pequeno fabricante de automóveis para o maior fabricante de automóveis do planeta.,

no contexto da metodologia Lean, a melhoria contínua procura melhorar cada processo na sua empresa, concentrando-se em melhorar as actividades que geram o maior valor para o seu cliente, ao mesmo tempo que remove o maior número possível de actividades de resíduos.,

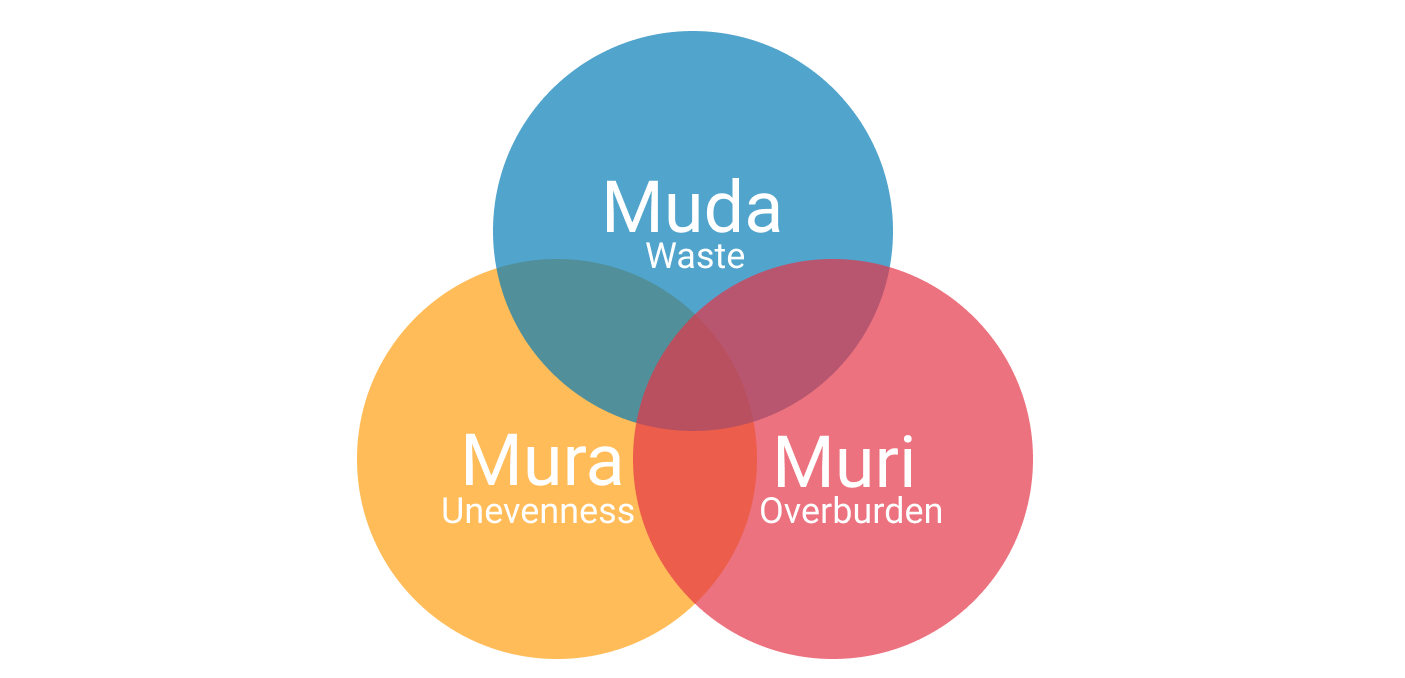

Existem três tipos de resíduos em Lean:

- Muda – Os sete desperdícios

- Mura – Os resíduos de irregularidades

- Muri – Os resíduos de sobrecarregar

Muda consiste de 7 de grandes resíduos de processo: transporte, inventário, movimento, esperando, superprodução, sobre-processamento, os defeitos.remover todos eles completamente é quase impossível, mas focar em minimizar os seus efeitos negativos no seu trabalho é crucial para implementar com sucesso a melhoria contínua.,

Mura é causada por desigualdade ou inconsistência no seu processo. É responsável por muitos dos 7 resíduos de Muda. Mura pára suas tarefas de fluir suavemente em todo o seu processo de trabalho e, portanto, fica no seu caminho de alcançar fluxo contínuo.

Muri é um grande problema para as empresas que aplicam sistemas push. Quando você atribui muito trabalho para sua equipe, você coloca stress desnecessário em sua equipe e processo.

Muri é geralmente um resultado de Mura, e se você quiser melhoria contínua para se tornar parte de sua cultura, você precisa se concentrar em se livrar desses resíduos.,adoptar Ferramentas e técnicas de melhoria contínua compreender a teoria por trás dela é o primeiro passo na aplicação da melhoria contínua à sua cultura de gestão. Para se preparar para uma melhoria contínua, você precisa criar um ambiente adequado dentro de sua empresa.

Em Lean management, existem três abordagens principais para alcançar a melhoria contínua:

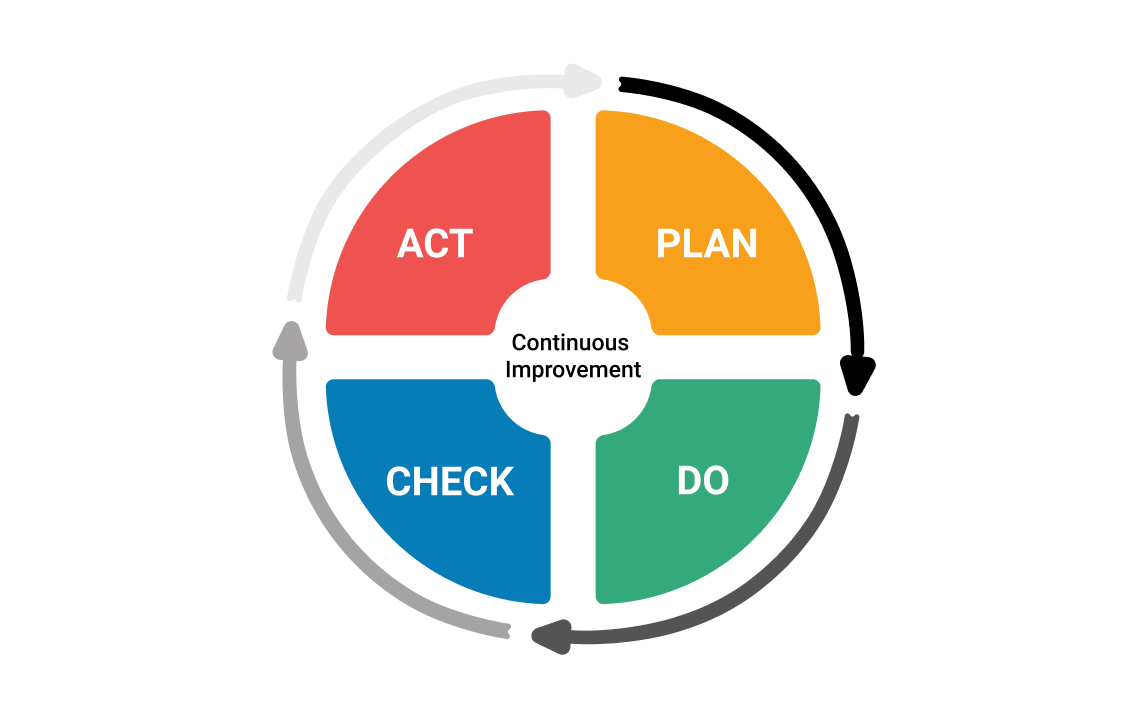

Plan-do-Check-Act (PDCA)

O modelo de Plan-do-Check-Act é a abordagem mais popular para alcançar a melhoria contínua.,

também conhecido como o círculo Deming (nomeado em homenagem ao seu fundador, o engenheiro americano William Edwards Deming), é um ciclo interminável que visa ajudá-lo a melhorar ainda mais com base nos resultados alcançados.

foi desenvolvido pela primeira vez para o controle de qualidade, mas, com o tempo, tornou-se um instrumento para alcançar a melhoria contínua.

na fase de planejamento, você precisa estabelecer os objetivos e processos necessários para entregar resultados por a saída esperada (o alvo ou metas).,A definição das expectativas de saída é uma chave para alcançar a melhoria contínua porque a precisão dos objetivos e sua completude é uma parte importante do processo de melhoria.

recomenda-se iniciar em pequena escala para que possa testar os efeitos da abordagem.

A segunda fase é “Do”. É simples, pois você precisa executar o que você estabeleceu durante o passo de planejamento do processo.depois de ter completado os seus objectivos, tem de verificar o que alcançou e compará-lo com o que esperava., Reúna o máximo de dados possível e considere o que você pode melhorar em seu processo para alcançar maiores resultados da próxima vez.

Se a análise mostra que você melhorou em comparação com o seu projeto anterior, o padrão é atualizado, e você precisa apontar para um desempenho ainda melhor da próxima vez.

no caso de não ter conseguido melhorar ou ter alcançado resultados ainda piores em comparação com o passado, o padrão permanece como era antes de iniciar o seu último projecto.,

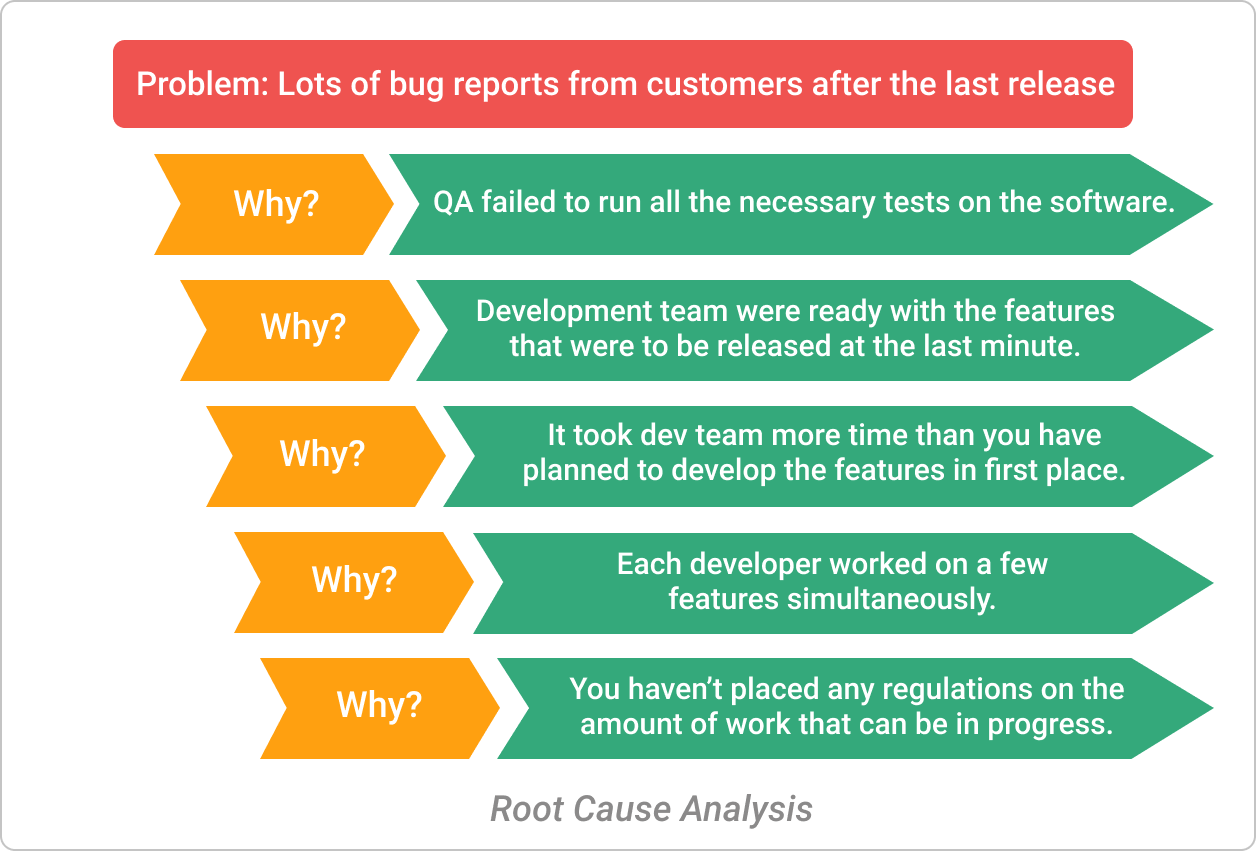

A análise de causas de raiz

a análise de causas de raiz (RCA) é uma técnica praticada na gestão Lean que lhe permite alcançar o Kaizen, mostrando-lhe as causas de raiz dos problemas do seu processo.

é uma prática iterativa que perfura para baixo em um problema, analisando o que a causou até que você atinja a raiz do efeito negativo. Ele pode ser considerado raiz apenas se o efeito negativo final é impedido para o bem após a causa é removida.

para aplicar RCA para melhoria contínua, você precisa realizar uma análise completa do problema.,

Por exemplo, digamos que você está liderando uma equipe de desenvolvimento de software. Quando você lançou a última atualização do seu Produto, sua equipe de suporte foi bombardeada com relatórios de bugs de clientes.

Você começa a procurar a causa raiz a partir do topo do problema.

Você investiga como sua equipe de QA permitiu que isso acontecesse e descobre que eles não conseguiram executar todos os testes necessários no software.,

depois disso, você olha para o que causou isso e aprende que a equipe de desenvolvimento forneceu-lhes as características que deveriam ser liberadas no último minuto possível.

olhando para a causa disso, você descobre que os desenvolvedores terminaram a maioria das características logo antes de enviá-los para garantia de qualidade.cavando a causa disso, você descobre que sua equipe de desenvolvimento levou mais tempo do que planejou para desenvolver as características em primeiro lugar.,investigando a razão por trás disso, você descobre que sua equipe era ineficiente porque cada desenvolvedor simultaneamente trabalhou em algumas funcionalidades. Portanto, em vez de dar recursos um a um para QA, eles apresentaram um lote que era muito grande para processar em curto prazo.analisando por que isso aconteceu, você percebe que não colocou nenhum regulamento sobre a quantidade de trabalho que pode estar em progresso simultaneamente e não garantiu a imparcialidade do seu processo.

chegando a este ponto, você conclui que a causa principal do problema do bug é Mura (o desperdício de desigualdade).,para alcançar a melhoria contínua, sugerimos que analise a causa raiz de cada problema e experimente soluções.

muitas vezes, os problemas podem vir a ser muito mais complexos do que você pensa, e a RCA exigiria algumas iterações antes de evitar que o efeito negativo de alguma vez acontecer novamente.

Se você não tem certeza de como realizar uma análise de causa de raiz, sugerimos olhar para os 5 Porquês para determinar as causas de raiz.

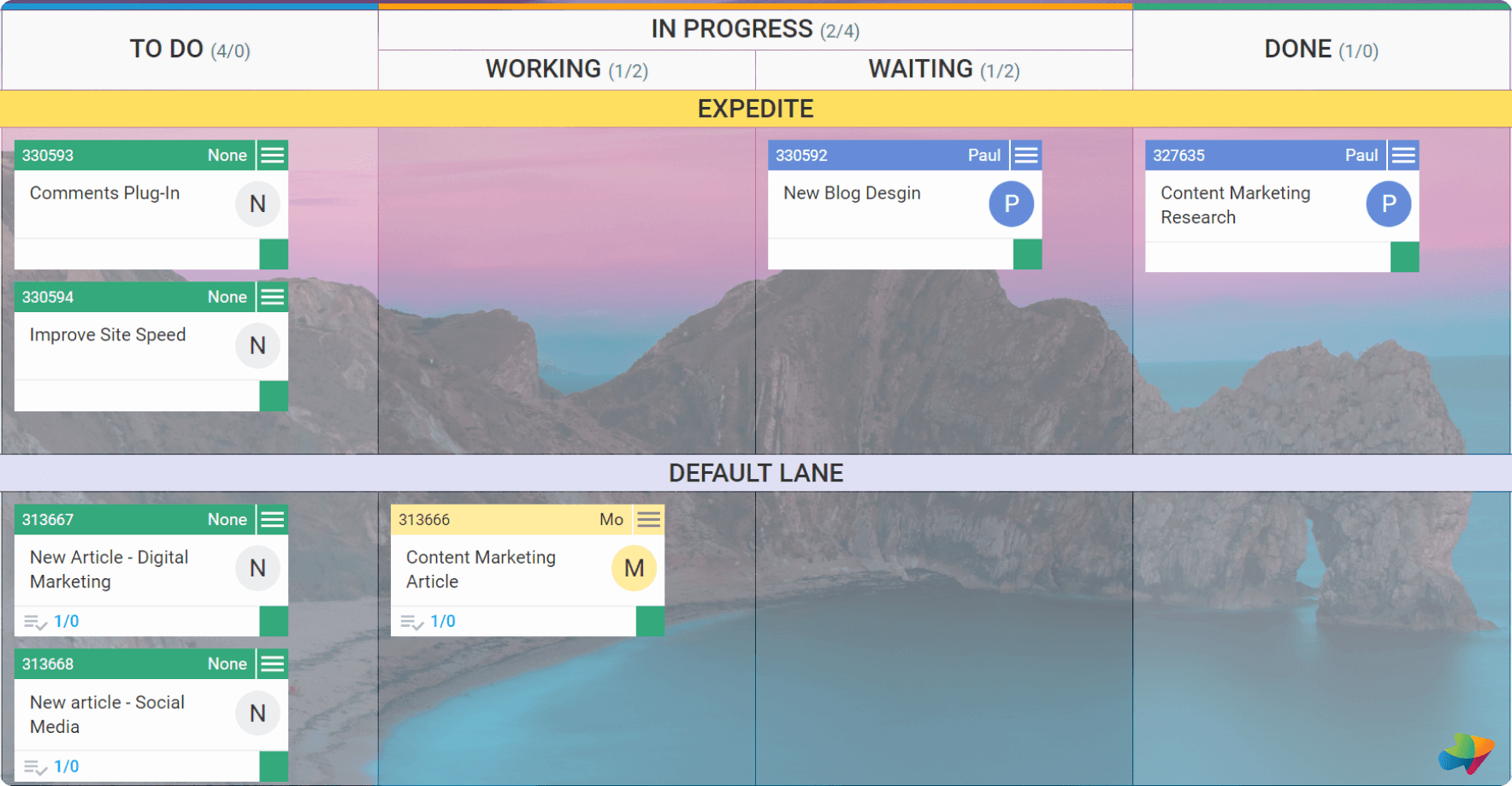

aplicando Lean Kanban

para melhorar continuamente o seu processo, você precisa visualizar o que precisa ser melhorado claramente.,se não tiver visibilidade, poderá melhorar de vez em quando, mas não será capaz de detectar sintomas de um problema antes que seja tarde demais.

Quando Toyota estava procurando uma maneira de fazer isso, eles desenvolveram Kanban como um sistema para melhorar a eficiência de fluxo de trabalho do processo de produção.eventualmente, Kanban foi adaptado para o trabalho de conhecimento e conseguiu ajudar milhares de equipes a alcançar a melhoria contínua., O método baseia-se em seis principais práticas de minimização de resíduos em seu processo:

- Visualizar seu fluxo de trabalho

- Eliminar interrupções

- Gerenciar fluxo

- Tornar o processo de políticas explícitas

- Criar loops de feedback

- Melhorar de forma colaborativa

Para visualizar seu fluxo de trabalho, o método baseia-se em quadros, para o mapeamento de cada passo do processo de., O tabuleiro é dividido por linhas verticais formando colunas para os diferentes estágios.

uma placa básica de Kanban consiste em três colunas: requisitado, em andamento, feito.

cada tarefa em que a sua equipa está a trabalhar está hospedada num cartão Kanban (originalmente sob a forma de uma nota post-it) e precisa de passar por todas as fases do seu fluxo de trabalho, a fim de ser considerado completo.

placas Kanban permitem que você monitore a imparcialidade do seu processo e pode ser uma arma séria para minimizar Mura.,além disso, mostram-lhe a quantidade de trabalho que cada pessoa da sua equipa tem e pode ajudá-lo a evitar o overburden (Muri), permitindo-lhe delegar tarefas de acordo com a capacidade da sua equipa.finalmente, você pode monitorar o ritmo em que o trabalho está progredindo em todo o seu fluxo de trabalho e alcançar uma melhoria contínua da eficiência do seu fluxo de trabalho.

para eliminar interrupções, Kanban depende de limitar o trabalho que pode estar em progresso simultaneamente., O objetivo é eliminar multitarefas, o que não é mais do que uma constante mudança de contexto entre atribuições e só prejudica a produtividade.

com a ajuda de Kanban, você pode gerenciar o fluxo de trabalho em seu processo. Para garantir um processo uniforme, você precisa estar ciente de onde o trabalho fica preso e tomar medidas para aliviar os estrangulamentos em seu processo. Desta forma, você pode experimentar os diferentes passos do seu fluxo de trabalho e continuar a melhorar continuamente.na gestão magra, a melhoria contínua é uma actividade de grupo., Portanto, você precisa se certificar de que sua equipe entende o objetivo comum e por que sua parte do processo é importante.ao tornar as Políticas de processo explícitas, você vai incentivar os membros da sua equipe a assumir mais responsabilidade e assumir a propriedade de seu processo.

para que uma mudança positiva ocorra, deve haver um fluxo constante de conhecimento entre você e sua equipe.

A placa de Kanban em si é um grande gerador de realimentação porque torna visível quem está fazendo o quê a qualquer momento.,em combinação com a prática amplamente adotada de realizar reuniões diárias de stand-up entre a equipe, você pode melhorar continuamente o compartilhamento de informações entre os indivíduos.outras técnicas que fazem parte do arsenal de melhoria contínua são a caminhada de Gemba e o relatório A3. O Relatório A3 é uma abordagem estruturada que o ajuda a lidar com questões de resolução de problemas, enquanto a caminhada Gemba o incentiva a ir e ver onde o trabalho real acontece. Ambos são extremamente úteis, e eles podem ajudá-lo a descobrir partes problemáticas em seu fluxo de trabalho.,

a linha de fundo

Kaizen é uma busca interminável pela perfeição, mas você vai começar a sentir os benefícios da melhoria contínua no seu negócio quando toda a sua equipa a levar de coração.

Kanban e as outras ferramentas de melhoria contínua podem ajudá-lo com isso, porque a sua equipa irá obter muitos conhecimentos sobre a melhoria do processo e gestão do fluxo de trabalho. Como resultado, cada indivíduo vai entender como o seu processo funciona e como ele pode ser melhorado.

Em resumo

Existem muitas maneiras de alcançar a melhoria contínua., Todos eles têm uma coisa em comum – analisar o que pode ser feito melhor em comparação com o passado. Você pode manter a melhoria contínua através de:

- minimizando os resíduos no seu processo

- Criando um ambiente adequado para a sua equipa melhorar

- implementando o ciclo PDCA

- sempre à procura da causa raiz dos problemas existentes e potenciais

- aplique o método Kanban para a gestão do fluxo de trabalho