un motor de perforación está diseñado para convertir la energía eléctrica en movimiento mecánico. El mercado está lleno de una amplia variedad de motores que pueden manejar diferentes aplicaciones y diferentes requisitos de potencia. Los dos tipos más comunes de motores incluyen motores brushless y brushed. Aunque se basan en los mismos principios físicos, su estructura, rendimiento y control difieren significativamente.,

In ¿tienes prisa?

El motor sin escobillas, que cada vez es más popular entre los usuarios profesionales y de bricolaje, no es nuevo en el mercado. Para entender su origen, es importante mirar hacia atrás a las invenciones del Sr. Ernst Werner von Siemens en 1856. Aunque rudimentarias, las invenciones han sufrido una serie de mejoras a lo largo de las décadas, una de las cuales fue un reóstato para controlar con precisión la velocidad de rotación del eje.,

el viaje del motor brushless a la prominencia comenzó a principios de la década de 1960 con la llegada de un atenuador de potencia que tenía la capacidad de convertir la corriente alterna (CA) en corriente continua (cc). En 1962, T. G. Wilson y P. H. Trickey publicaron un artículo describiendo un motor sin escobillas que funciona con corriente continua. Las unidades estaban equipadas con una tecnología que aprovechaba el magnetismo y se oponía sucesivamente a un dispositivo eléctrico. La mayor revelación detrás del concepto del motor sin escobillas fue la ausencia de un interruptor físico para transmitir la corriente.,

sin embargo, no fue hasta la década de 1980 que el motor brushless realmente tuvo un buen comienzo. La mayor disponibilidad de imanes permanentes combinados con transistores de alto voltaje ha permitido que este tipo de motor genere tanta potencia como los motores cepillados. Las mejoras en el motor sin escobillas han continuado sin cesar en las últimas tres décadas. Esto ha transformado la forma en que los fabricantes de perforadoras producen herramientas de perforación eficientes. A su vez, los clientes están aprovechando los beneficios clave asociados con la variedad y la reducción de los requisitos de mantenimiento.

¿cómo funciona un motor de perforación?,

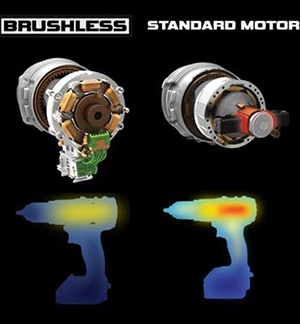

la principal diferencia entre los motores sin escobillas o cepillados es que las variantes cepilladas están hechas de carbono, mientras que las unidades sin escobillas utilizan imanes para generar energía. Por esta razón, los motores sin escobillas se adaptan mejor, no generan fricción, producen menos calentamiento y proporcionan un mejor rendimiento. Además, las unidades sin escobillas reducen significativamente el mantenimiento, que se reduce al polvo y no hay necesidad de reemplazar los cepillos desgastados.

en un motor sin escobillas, la conmutación de los devanados no es mecánica, sino electrónicamente impulsada por un dispositivo conocido como controlador., Esto transforma la corriente continua en una corriente trifásica de frecuencia variable y suministra las bobinas del motor sucesivamente para crear el campo giratorio. Es comprensible que con este principio de potencia, las bobinas se fijan en el motor y no giran como en los motores cepillados.

Todos los motores sin escobillas tienen un diseño relativamente similar. Vienen con un estator fijo, que sostiene las bobinas y un rotor móvil en el que se pegan los imanes permanentes. Los devanados se pueden construir de diferentes maneras, ya sea en forma de estrella o triángulo., La mayoría de brushless tienen un rotor interno que gira rápidamente hasta 100,000 rpm.

¿qué son los pinceles?

Los cepillos son esenciales para el correcto funcionamiento de herramientas de motor cepilladas, como Taladros, Martillos neumáticos, cepilladoras, Cortasetos y amoladoras. Las escobillas de carbón se eligen según la marca y el tipo de Herramienta. Se instalan en la parte fija de un motor para garantizar una transmisión óptima de la potencia al rotor (la parte giratoria). Proporcionan conmutación sin la chispa.

trabajando en pares, estos componentes son piezas desgastadas y sujetas a fricción., Las escobillas de carbón están en contacto permanente con los anillos colectores. Hechos de grafito, estos componentes vienen en diferentes tipos. Se pueden equipar con un resorte, un conector (un cable con enchufe) o sin un portaescobillas. Los cepillos vienen en diferentes tamaños y formas (cuadrados, rectangulares principalmente) y pueden tener ranuras para mejorar la guía.

la velocidad del taladro se especifica como parte del par, que depende de la fuerza del campo magnético. Las escobillas de carbón con resorte están aseguradas a un resorte que está equipado con una placa para garantizar el paso suave de la potencia., En algunos casos, los cepillos se montan en un soporte de cepillo que incorpora un resorte que está diseñado para aumentar el empuje.

por otro lado, los cepillos rompedores se utilizan para detener el funcionamiento del motor y, en última instancia, el taladro antes del desgaste completo del material de grafito. Esto tiene como objetivo mantener un rendimiento óptimo.

Los fabricantes de herramientas eléctricas portátiles, incluidos los taladros, suelen vender cepillos que son compatibles con sus máquinas. Las dimensiones se expresan en milímetros o pulgadas, que representan el grosor, la profundidad y el ancho., Sin embargo, estas especificaciones pueden variar de un fabricante a otro.

desventajas para los motores cepillados

aunque los motores cepillados son baratos, confiables y tienen una alta relación de par o inercia, también vienen con una serie de desventajas. Estos componentes se desgastan con el tiempo produciendo polvo. Este tipo de motor requiere un mantenimiento regular para limpiar o reemplazar los cepillos. También tienen baja capacidad de disipación de calor debido a las limitaciones del rotor, alta inercia del rotor, baja velocidad máxima e interferencia electromagnética (EMI) debido al arco en los cepillos.,

el principio de funcionamiento de los motores sin escobillas es el mismo que los motores con escobillas (Control de conmutación utilizando la retroalimentación de posición del eje interno), pero su diseño general es diferente. El diseño de las unidades sin escobillas reduce la resistencia interna y ayuda a disipar el calor generado en las bobinas del estator. Por lo tanto, la eficiencia es mejor, ya que el calor de las bobinas puede disiparse de manera más eficiente gracias a la carcasa del motor estacionario mucho más grande.

a diferencia del motor cepillado, el imán permanente de la unidad sin escobillas está montado en el rotor., El estator es de acero laminado ranurado y contiene los devanados de la bobina. Por otro lado, las unidades cepilladas requieren pocos o ningún componente externo y, por lo tanto, funcionan bien en condiciones restrictivas.

¿qué es un motor de perforación sin escobillas?

Cuando busque entender lo que significa brushless, es vital considerar el diseño básico de estos motores. Los devanados del estator se pueden organizar en estrella (o Y) o en delta., El laminado de acero se puede realizar con o sin ranuras. Un motor de perforación sin ranuras tiene una inductancia más baja. Por lo tanto, puede operar más rápido y causar menos ondulaciones a velocidades más bajas. Su principal desventaja son los factores de costos más altos, ya que es necesario multiplicar los devanados para compensar un espacio aéreo más grande.

El número de polos del rotor puede variar dependiendo de la aplicación. Más polos aumentan el par pero reducen la velocidad máxima. El material utilizado para fabricar los imanes permanentes también tiene consecuencias en el par máximo, que aumenta con la densidad de flujo.,

dado que la conmutación debe realizarse electrónicamente, el control de un motor sin escobillas es mucho más complejo que en los esquemas simples asociados con las unidades cepilladas. Se utilizan métodos de control analógico y digital. El bloque de control básico es similar al de los motores cepillados, pero es obligatorio un control de bucle cerrado.

se utilizan tres tipos principales de Algoritmos de control en motores sin escobillas: conmutación trapezoidal, conmutación sinusoidal y control vectorial (o orientado al campo)., Cada algoritmo de control se puede implementar de diferentes maneras dependiendo de la codificación de software y el diseño de hardware. Cada uno ofrece ventajas y desventajas específicas.

la conmutación Trapezoidal requiere el circuito más simple y el software de control, lo que la convierte en una solución ideal para aplicaciones de nivel básico. Utiliza un proceso de seis pasos que utiliza la retroalimentación de la posición del rotor. La conmutación Trapezoidal controla eficazmente la velocidad y la potencia del motor, pero sufre de ondulación del par durante la conmutación, especialmente a bajas velocidades.,

la conmutación sin sensores (estimación de la posición del rotor midiendo la EMF posterior del motor) proporciona un rendimiento impresionante a costa de una mayor complejidad del algoritmo. Al eliminar los sensores de efecto Hall y sus circuitos de interfaz, esta conmutación sin sensores reduce los costos de componentes e instalación y simplifica el diseño del sistema. Esto ayuda a responder la pregunta, ¿Qué es un motor sin escobillas?,

ventajas de un Motor sin escobillas

La tecnología de motor sin escobillas no solo mejora la potencia de su potencia inalámbrica herramientas, sino que también extiende su vida laboral. Con estos motores, prácticamente no tendrá preocupaciones de mantenimiento.

Las ventajas de la tecnología brushless son numerosas. La ausencia de cepillos elimina los problemas asociados con el sobrecalentamiento y las averías., Por lo tanto, la vida útil del motor sin escobillas está relacionada solo con los rodamientos. El motor sin escobillas es más compacto y de dos a tres veces más ligero que las unidades cepilladas. Esto mejora la portabilidad además de reducir la vibración y el ruido.

las conmutaciones electrónicas permiten un posicionamiento preciso. El motor alcanza velocidades de hasta 50.000 rpm con rotores óptimamente equilibrados. El módulo electrónico proporciona más flexibilidad con un rango de variación más amplio y, especialmente, el mantenimiento del par desde el principio.,

Sin fricción entre el rotor y el estator, la eficiencia mejora significativamente. El calor y la fricción se reducen mientras que la energía de la batería se optimiza. Esto aumenta la potencia y la autonomía hasta en un 25 por ciento con las baterías convencionales. Según los fabricantes, las últimas generaciones de baterías de iones de litio proporcionan hasta un 50 o incluso un 60 por ciento de mayor autonomía.

la ausencia de fricción permite que el motor funcione sin producir chispas incluso durante aplicaciones intensivas., La tecnología brushless no tiene una zona de contacto, lo que reduce considerablemente el desgaste y el mantenimiento. Esto ofrece varias ventajas: el motor es más eficiente energéticamente, evita el sobrecalentamiento, elimina la necesidad de reemplazar los cepillos y los usuarios disfrutan de una mayor duración de la batería: encontrará que el mejor taladro inalámbrico funciona con un motor sin escobillas.

Brushed vs Brushless Motors: ¿por qué el costo adicional?

en un motor eléctrico convencional, el rotor (parte giratoria de la máquina) se acciona dentro del estator (parte fija)., Ambos están conectados por una conexión eléctrica: el colector o conmutador, que está en contacto con pequeñas escobillas de carbón.

con la tecnología brushless, el rotor se compone de imanes y el estator de bobinas que se cargan alternativamente positiva o negativamente. Por lo tanto, los polos se atraen y repelen permitiendo que el motor gire. La ventaja es que no hay contacto físico entre el rotor y el estator. La energía pasa de uno a otro a través del magnetismo entre electroimanes.,

alimentado por una corriente continua, el motor funciona con una corriente alterna producida por una tarjeta electrónica que transforma la corriente continua en frecuencia variable trifásica. Por lo tanto, las bobinas se alimentan alternativamente para crear un campo de rotación y, por lo tanto, la rotación. El módulo electrónico, integrado en el motor o en una carcasa, regula continuamente la corriente para que el motor funcione con la máxima eficiencia. Esto mejora el rendimiento general y, por lo tanto, proporciona una relación calidad-precio real.

que es mejor: brushless vs brushed motor?,

En resumen, los motores sin escobillas son mejores que las unidades cepilladas. Los usuarios pueden aprovechar la reducción del mantenimiento, la mejora de la eficiencia, la reducción del calor y el ruido. Los motores sin escobillas son unidades síncronas con uno o más imanes permanentes. Las herramientas eléctricas con un motor sin escobillas ahora se consideran productos de alta gama.

un motor de CORRIENTE CONTINUA consta de dos partes eléctricas: el estator y el rotor. Al alimentar el motor, crea una interacción magnética que pone el motor en movimiento. Al invertir la dirección del voltaje que alimenta el motor, gira en la dirección opuesta.,