In Lean, il miglioramento continuo è come una religione. Anche se sembra una cosa semplice da raggiungere, i leader e le squadre che non hanno familiarità con le tecniche di miglioramento dei processi hanno difficoltà a sostenerlo.

Per implementare questa mentalità, è necessario avere una chiara comprensione di cosa sia esattamente il miglioramento continuo, quali principi è necessario seguire e controllare alcune delle migliori pratiche.

Il modello di miglioramento continuo

Il termine miglioramento continuo può essere molto astratto se non inserito in un contesto specifico., Spiegato a breve, si tratta di una lotta senza fine per la perfezione in tutto quello che fai. Nella gestione snella, il miglioramento continuo è anche noto come Kaizen.

Kaizen è nato in Giappone poco dopo la fine della seconda guerra mondiale. Ha guadagnato enorme popolarità nella produzione e divenne una delle basi dell’ascesa di Toyota da una piccola casa automobilistica alla più grande casa automobilistica del pianeta.,

Nel contesto della metodologia Lean, il miglioramento continuo cerca di migliorare ogni processo nella tua azienda concentrandosi sul miglioramento delle attività che generano il maggior valore per il tuo cliente rimuovendo il maggior numero possibile di attività di scarto.,

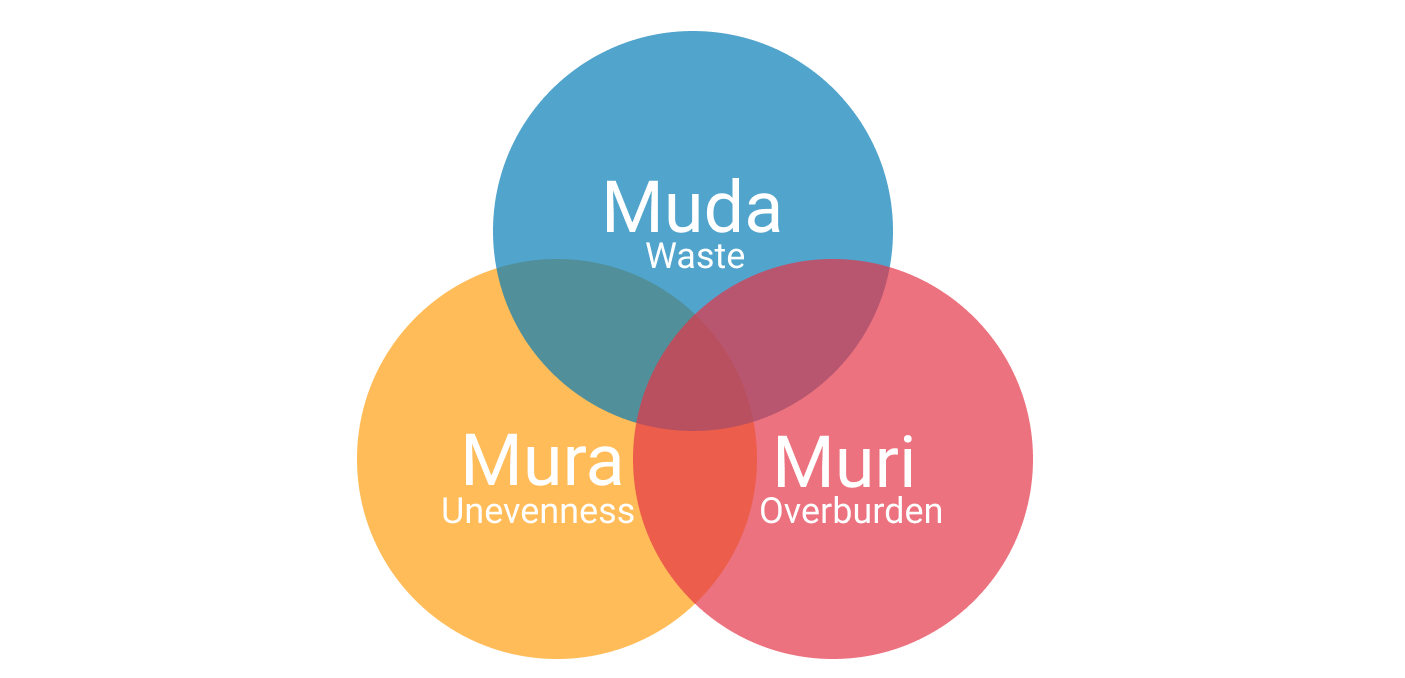

Ci sono tre tipi di rifiuti, in Magra:

- Muda – I sette rifiuti

- Mura – rifiuti di irregolarità

- Muri – I rifiuti di sovraccaricare

Muda si compone di 7 principali del processo di rifiuti: trasporto, inventario, il movimento, l’attesa, la sovrapproduzione, nel corso di elaborazione, difetti.

Rimuoverli completamente è quasi impossibile, ma concentrarsi sul minimizzare i loro effetti negativi sul tuo lavoro è fondamentale per implementare con successo il miglioramento continuo.,

Mura è causato da irregolarità o incoerenza nel processo. È responsabile di molti dei 7 rifiuti di Muda. Mura impedisce ai vostri compiti di fluire senza problemi attraverso il processo di lavoro e quindi ottiene nel vostro modo di raggiungere il flusso continuo.

Muri è un grosso problema per le aziende che applicano sistemi push. Quando si assegna troppo lavoro alla tua squadra, si pone lo stress inutile sia il vostro team e il processo.

Muri di solito è il risultato di Mura, e se vuoi che il miglioramento continuo diventi parte della tua cultura, devi concentrarti sull’eliminazione di quei rifiuti.,

Adottare il miglioramento continuo – Strumenti e tecniche

Comprendere la teoria alla base di esso è il primo passo per applicare il miglioramento continuo alla vostra cultura di gestione. Per impostare te stesso per il miglioramento continuo, è necessario creare un ambiente adatto all’interno della vostra azienda.

Nella gestione snella, ci sono tre approcci principali per ottenere il miglioramento continuo:

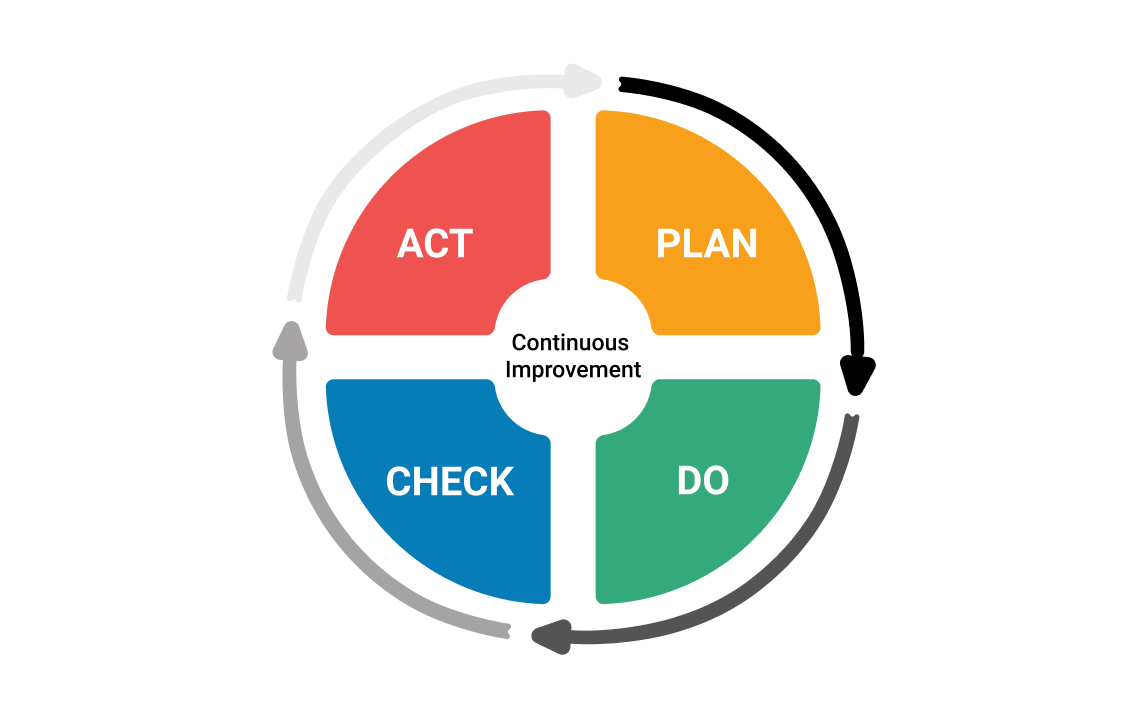

Plan-Do-Check-Act (PDCA)

Il modello Plan-Do-Check-Act è l’approccio più popolare per ottenere il miglioramento continuo.,

Conosciuto anche come Deming circle (dal nome del suo fondatore, l’ingegnere americano William Edwards Deming), è un ciclo senza fine che mira ad aiutarti a migliorare ulteriormente in base ai risultati raggiunti.

È stato inizialmente sviluppato per il controllo qualità ma, nel tempo, è diventato uno strumento per ottenere un miglioramento continuo.

Nella fase di pianificazione, è necessario stabilire gli obiettivi e i processi necessari per fornire risultati per l’output previsto (l’obiettivo o gli obiettivi).,

Impostare le aspettative di output è una chiave per ottenere un miglioramento continuo perché l’accuratezza degli obiettivi e la loro completezza sono una parte importante del processo di miglioramento.

Si consiglia di iniziare su piccola scala in modo da poter testare gli effetti dell’approccio.

La seconda fase è “Do”. È semplice in quanto è necessario eseguire ciò che è stato stabilito durante la fase di pianificazione del processo.

Dopo aver completato i tuoi obiettivi, devi controllare ciò che hai raggiunto e confrontarlo con ciò che ti aspettavi., Raccogli quanti più dati possibili e considera cosa puoi migliorare nel tuo processo per ottenere risultati maggiori la prossima volta.

Se l’analisi mostra che sei migliorato rispetto al tuo progetto precedente, lo standard viene aggiornato e devi mirare a prestazioni ancora migliori la prossima volta.

Nel caso in cui non sei riuscito a migliorare o hai persino ottenuto risultati peggiori rispetto al passato, lo standard rimane com’era prima di iniziare il tuo ultimo progetto.,

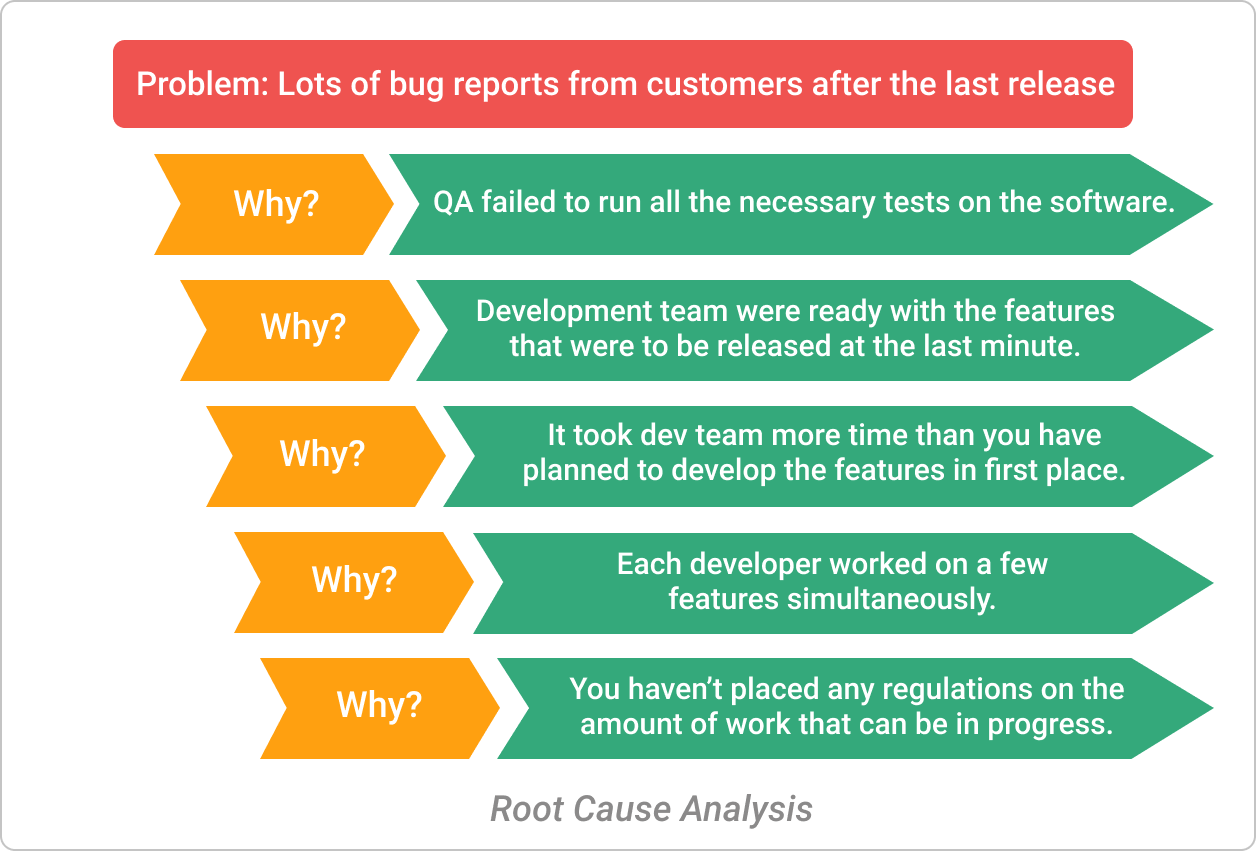

Root Cause Analysis

Root Cause Analysis (RCA) è una tecnica praticata nella gestione snella che consente di ottenere Kaizen mostrando le cause principali dei problemi del processo.

È una pratica iterativa che analizza un problema analizzando ciò che lo ha causato fino a raggiungere la radice dell’effetto negativo. Può essere considerato radice solo se l’effetto negativo finale viene prevenuto per sempre dopo che la causa è stata rimossa.

Per applicare RCA per il miglioramento continuo, è necessario eseguire un’analisi approfondita del problema.,

Ad esempio, diciamo che stai guidando un team di sviluppo software. Quando hai rilasciato l’ultimo aggiornamento del tuo prodotto, il tuo team di supporto è stato bombardato da segnalazioni di bug da parte dei clienti.

Si inizia a cercare la causa principale a partire dalla parte superiore del problema.

Indaghi su come il tuo team QA ha permesso che ciò accadesse e scopri che non sono riusciti a eseguire tutti i test necessari sul software.,

In seguito, si esamina ciò che ha causato ciò e si apprende che il team di sviluppo ha fornito loro le funzionalità che dovevano essere rilasciate all’ultimo minuto possibile.

Esaminando la causa di ciò, si scopre che gli sviluppatori hanno terminato la maggior parte delle funzionalità prima di inviarle per la garanzia della qualità.

Scavando nella causa di ciò, scopri che il tuo team di sviluppo ha impiegato più tempo di quanto pianificato per sviluppare le funzionalità in primo luogo.,

Indagando sulla ragione di ciò, scopri che il tuo team era inefficiente perché ogni sviluppatore lavorava contemporaneamente su alcune funzionalità. Pertanto, invece di dare funzionalità una per una al QA, hanno presentato un batch troppo grande per essere elaborato con breve preavviso.

Analizzando il motivo per cui ciò è accaduto, ti rendi conto che non hai inserito alcuna regolamentazione sulla quantità di lavoro che può essere in corso contemporaneamente e non hai garantito l’uniformità del tuo processo.

Raggiungendo questo punto, si conclude che la causa principale del problema del bug è Mura (lo spreco di irregolarità).,

Per ottenere un miglioramento continuo, ti consigliamo di analizzare la causa principale di ogni problema e sperimentare soluzioni.

Spesso, i problemi possono rivelarsi molto più complessi di quanto si pensi, e la RCA richiederebbe alcune iterazioni prima di impedire che l’effetto negativo si ripeta.

Se non sei sicuro di come eseguire un’analisi delle cause principali, ti suggeriamo di esaminare i 5 Perché per determinare le cause principali.

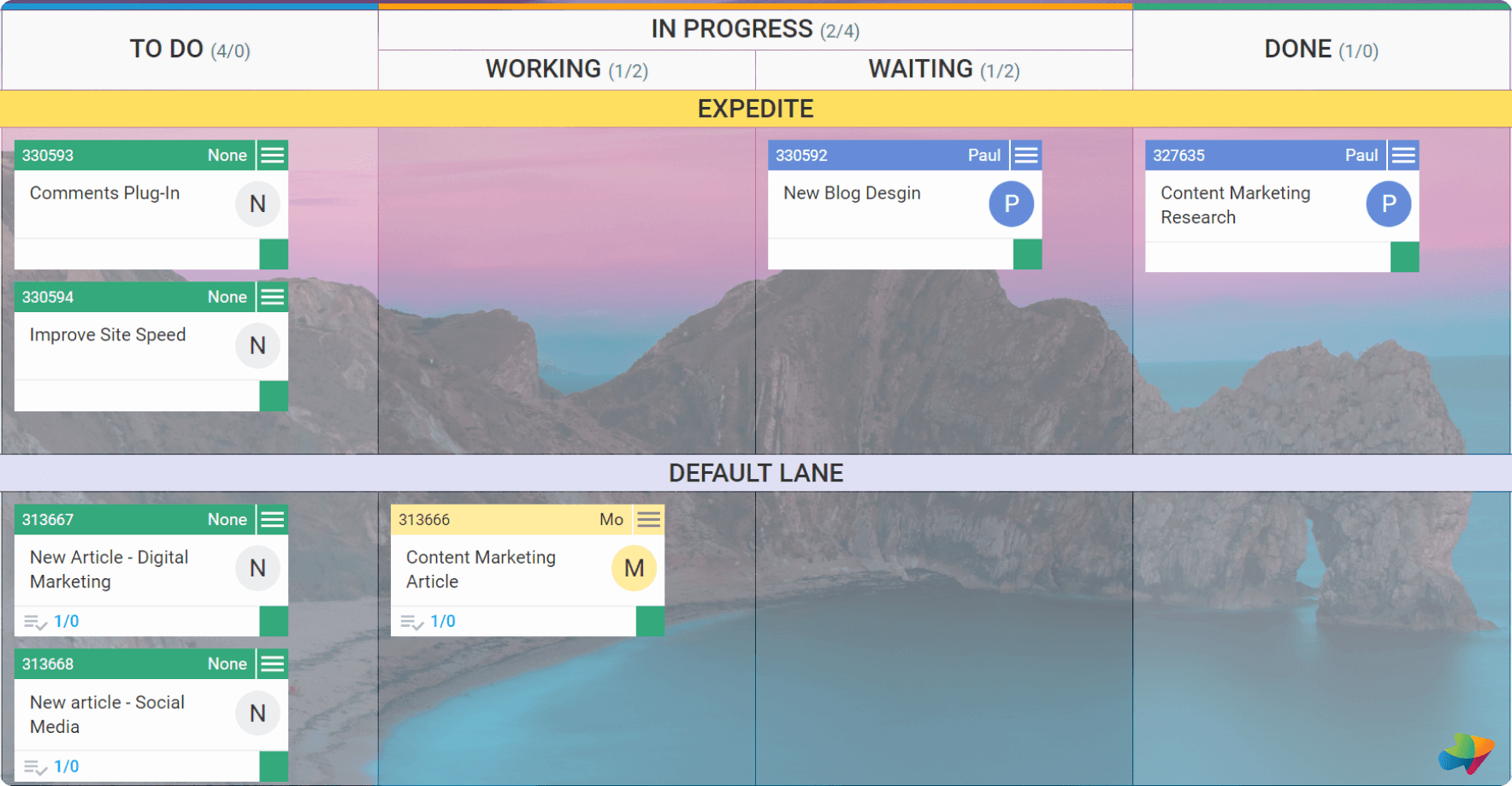

Applicare Lean Kanban

Per migliorare continuamente il processo, è necessario visualizzare ciò che deve essere migliorato in modo chiaro.,

Se ti manca la visibilità, sarai in grado di migliorare di volta in volta ma non sarai in grado di individuare i sintomi di un problema prima che sia troppo tardi.

Quando Toyota era alla ricerca di un modo per farlo, hanno sviluppato Kanban come un sistema per migliorare l’efficienza del flusso di lavoro del processo di produzione.

Alla fine, Kanban è stato adattato per il lavoro di conoscenza ed è riuscito ad aiutare migliaia di team a ottenere un miglioramento continuo., Il metodo si basa su sei core pratiche per ridurre gli sprechi nel processo:

- Visualizzare il vostro flusso di lavoro

- Eliminare le interruzioni

- Gestire il flusso

- Rendere il processo di criteri espliciti

- Creare loop di feedback

- Migliorare in modo collaborativo

Per visualizzare il flusso di lavoro, il metodo si basa su lavagne per la mappatura di tutti gli step del processo., La tavola è divisa da linee verticali che formano colonne per le diverse fasi.

Una scheda Kanban di base è composta da tre colonne: Requested, In Progress, Done.

Ogni attività su cui sta lavorando il tuo team è ospitata su una scheda Kanban (originariamente sotto forma di nota post-it) e deve passare attraverso tutte le fasi del tuo flusso di lavoro per essere considerata completa.

Le schede Kanban consentono di monitorare l’uniformità del processo e possono essere un’arma seria per ridurre al minimo le Mura.,

Inoltre, ti mostrano la quantità di lavoro che ogni persona del tuo team ha e possono aiutarti a prevenire il sovraccarico (Muri) permettendoti di delegare le attività in base alle capacità del tuo team.

Infine, è possibile monitorare il ritmo con cui il lavoro sta procedendo attraverso il flusso di lavoro e ottenere un miglioramento continuo dell’efficienza del flusso di lavoro.

Per eliminare le interruzioni, Kanban si basa sulla limitazione del lavoro che può essere in corso simultaneamente., L’obiettivo è eliminare il multitasking, che non è altro che un cambio di contesto costante tra le assegnazioni e danneggia solo la produttività.

Con l’aiuto di Kanban, puoi gestire il flusso di lavoro nel tuo processo. Per garantire un processo uniforme, è necessario essere consapevoli di dove il lavoro si blocca e agire per alleviare i colli di bottiglia nel processo. In questo modo, puoi sperimentare le diverse fasi del tuo flusso di lavoro e continuare a migliorare continuamente.

Nella gestione snella, il miglioramento continuo è un’attività di gruppo., Pertanto è necessario assicurarsi che il team comprenda l’obiettivo comune e perché la loro parte del processo è importante.

Rendendo esplicite le politiche di processo, incoraggerai i membri del tuo team ad assumersi maggiori responsabilità e ad assumere la proprietà del loro processo.

Affinché il cambiamento positivo avvenga, è necessario un flusso costante di conoscenza tra te e il tuo team.

La scheda Kanban stessa è un ottimo generatore di loop di feedback perché rende visibile chi sta facendo cosa in qualsiasi momento.,

In combinazione con la pratica ampiamente adottata di tenere ogni giorno stand up incontri tra la squadra, è possibile migliorare continuamente la condivisione delle informazioni tra gli individui.

Altre tecniche che fanno parte dell’arsenale di miglioramento continuo sono il Gemba walk e il rapporto A3. Il rapporto A3 è un approccio strutturato che ti aiuta ad affrontare problemi di problem-solving, mentre il Gemba walk ti incoraggia ad andare a vedere dove avviene il vero lavoro. Entrambi sono estremamente utili e possono aiutarti a scoprire parti problematiche nel tuo flusso di lavoro.,

Bottom Line

Kaizen è una ricerca senza fine per la perfezione, ma inizierai a sentire i benefici del miglioramento continuo sulla tua attività quando tutta la tua squadra lo prende a memoria.

Kanban e gli altri strumenti di miglioramento continuo possono aiutarti in questo perché il tuo team otterrà molte conoscenze sul miglioramento dei processi e sulla gestione del flusso di lavoro. Di conseguenza, ogni individuo capirà come funziona il tuo processo e come può essere migliorato.

In sintesi

Ci sono molti modi per ottenere un miglioramento continuo., Tutti hanno una cosa in comune: analizzare cosa si può fare meglio rispetto al passato. È possibile sostenere il miglioramento continuo da parte di:

- Riducendo al minimo gli sprechi nel processo

- Creazione di un ambiente adatto per il vostro team per migliorare

- Attuare il ciclo PDCA

- Sempre alla ricerca per la causa principale di problemi esistenti e potenziali

- Applicare il metodo Kanban per la gestione del flusso di lavoro