en Lean, l’amélioration continue est comme une religion. Bien que cela semble être une chose simple à réaliser, les dirigeants et les équipes qui ne sont pas familiers avec les techniques d’amélioration des processus ont du mal à le maintenir.

pour mettre en œuvre cet état d’Esprit, vous devez avoir une compréhension claire de ce qu’est exactement l’amélioration continue, quels principes vous devez suivre et vérifier certaines des meilleures pratiques.

le modèle D’amélioration continue

le terme amélioration continue peut être très abstrait s’il n’est pas placé dans un contexte spécifique., Expliqué brièvement, il est un effort sans fin pour la perfection dans tout ce que vous faites. En Lean management, l’amélioration continue est également connue sous le nom de Kaizen.

Kaizen est originaire du Japon peu après la fin de la Seconde Guerre mondiale. Il a acquis une popularité massive dans la fabrication et est devenu l’un des fondements de la montée de Toyota d’un petit constructeur automobile au plus grand constructeur automobile de la planète.,

dans le contexte de la méthodologie Lean, l’amélioration continue vise à améliorer chaque processus de votre entreprise en mettant l’accent sur l’amélioration des activités qui génèrent le plus de valeur pour votre client tout en éliminant autant d’activités de déchets que possible.,

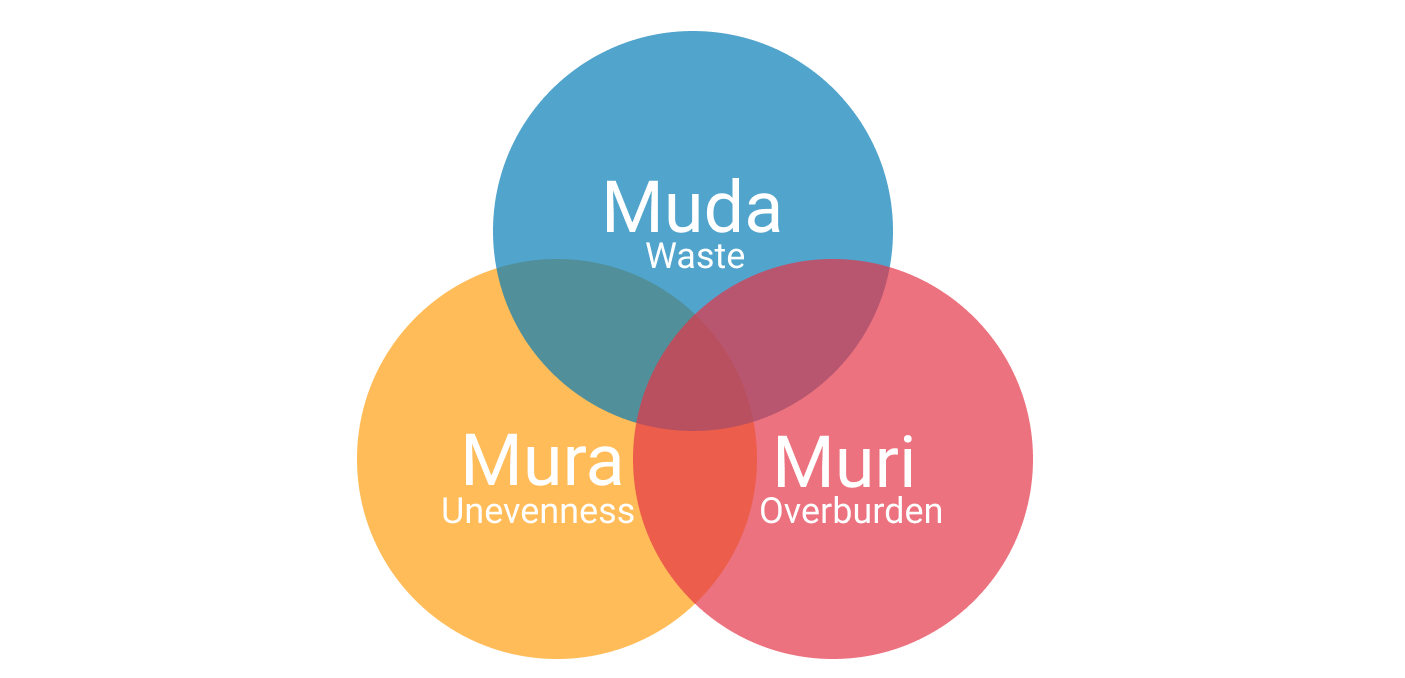

Il existe trois types de déchets en Maigre:

- Muda – les sept déchets

- Mura – les déchets d’irrégularités

- MURI – les déchets de morts-terrains

muda se compose de 7 déchets de processus majeurs: transport, inventaire, mouvement, attente, surproduction, sur-traitement, défauts.

Les supprimer complètement est presque impossible, mais se concentrer sur la minimisation de leurs effets négatifs sur votre travail est crucial pour mettre en œuvre avec succès l’amélioration continue.,

Mura est causé par des irrégularités ou des incohérences dans votre processus. Il est responsable de la plupart des 7 déchets de Muda. Mura empêche vos tâches de circuler en douceur dans votre processus de travail et vous empêche donc d’atteindre un flux continu.

Muri est un problème majeur pour les entreprises qui appliquent des systèmes d’exportation. Lorsque vous affectez trop de travail de votre équipe, vous placez un stress inutile sur votre équipe et de processus.

Muri est généralement le résultat de Mura, et si vous voulez que l’amélioration continue fasse partie de votre culture, vous devez vous concentrer sur l’élimination de ces déchets.,

adopter L’amélioration continue – outils et Techniques

comprendre la théorie qui la sous-tend est la première étape pour appliquer l’amélioration continue à votre culture de gestion. Pour vous préparer à l’amélioration continue, vous devez créer un environnement approprié au sein de votre entreprise.

dans le Lean management, il existe trois approches principales pour atteindre l’amélioration continue:

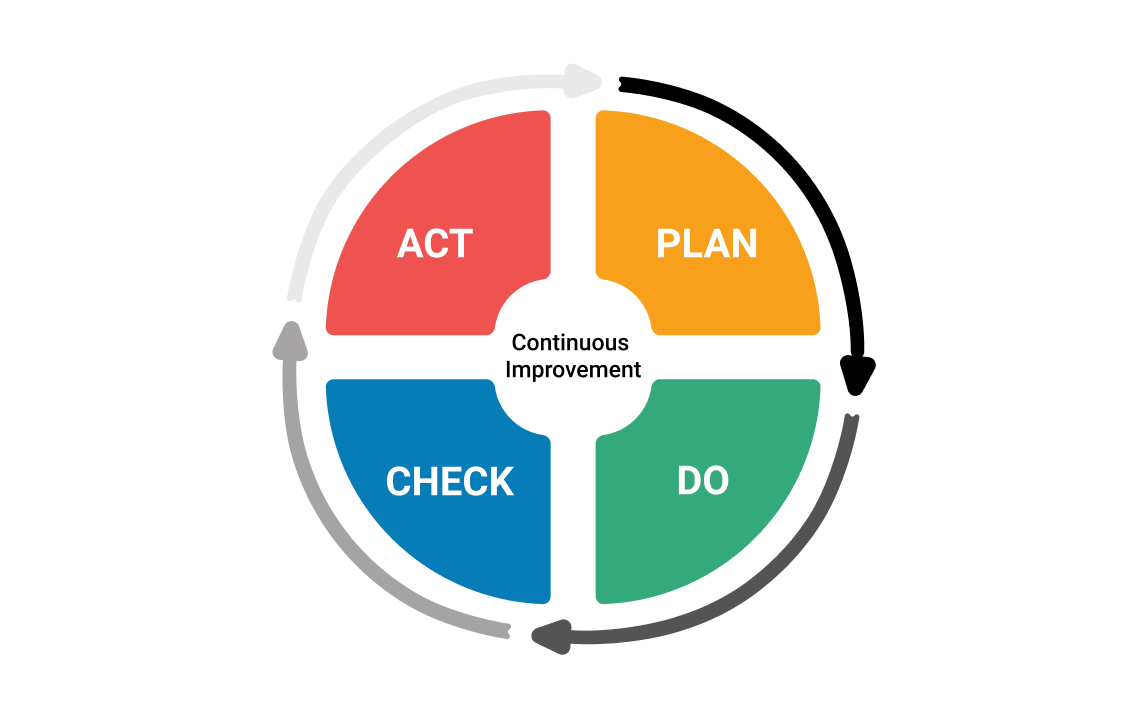

Plan-Do-Check-Act (PDCA)

le modèle Plan-Do-Check-Act est l’approche la plus populaire pour atteindre l’amélioration continue.,

également connu sous le nom de Deming circle (du nom de son fondateur, L’ingénieur américain William Edwards Deming), il s’agit d’un cycle sans fin qui vise à vous aider à vous améliorer davantage en fonction des résultats obtenus.

Il a d’abord été développé pour le contrôle de la qualité mais, avec le temps, est devenu un instrument d’amélioration continue.

au cours de la phase de planification, vous devez établir les objectifs et les processus nécessaires pour produire des résultats en fonction de la sortie attendue (la ou les cibles).,

L’établissement des attentes en matière de résultats est une clé pour parvenir à une amélioration continue, car l’exactitude des objectifs et leur exhaustivité sont une partie importante du processus d’amélioration.

Il est recommandé de commencer à petite échelle afin de pouvoir tester les effets de l’approche.

La deuxième phase est « Faire”. C’est simple car vous devez exécuter ce que vous avez défini lors de l’étape de planification du processus.

Après avoir atteint vos objectifs, vous devez vérifier ce que vous avez réalisé et le comparer à ce que vous attendiez., Rassemblez autant de données que possible et considérez ce que vous pouvez améliorer dans votre processus pour obtenir de meilleurs résultats la prochaine fois.

Si l’analyse montre que vous vous êtes amélioré par rapport à votre projet précédent, la norme est mise à jour et vous devez viser une performance encore meilleure la prochaine fois.

au cas où vous n’auriez pas réussi à améliorer ou même obtenu de moins bons résultats par rapport au passé, la norme reste telle qu’elle était avant le début de votre dernier projet.,

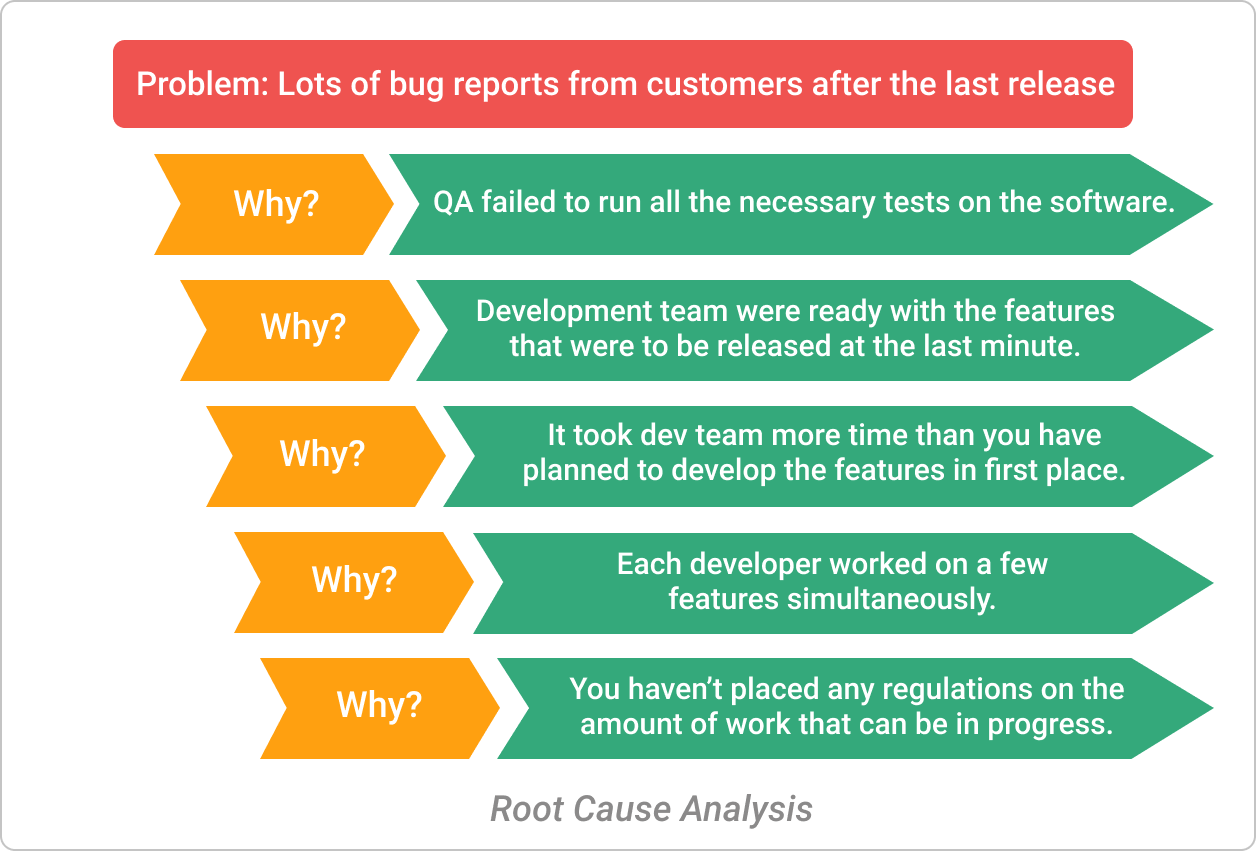

Root Cause Analysis

Root Cause Analysis (RCA) est une technique pratiquée en Lean management qui vous permet d’atteindre Kaizen en vous montrant les causes profondes des problèmes de votre processus.

c’est une pratique itérative qui analyse un problème en analysant ce qui l’a causé jusqu’à ce que vous atteigniez la racine de l’effet négatif. Il ne peut être considéré comme racine que si l’effet négatif final est évité pour de bon après l’élimination de la cause.

Pour appliquer RCA pour l’amélioration continue, vous devez exécuter une analyse complète du problème.,

Par exemple, disons que vous êtes à la tête d’une équipe de développement logiciel. Lorsque vous avez publié la dernière mise à jour de votre produit, votre équipe d’assistance a été bombardée de rapports de bogues de la part de clients.

Vous commencez à rechercher la cause première en commençant par le haut du problème.

Vous étudiez comment votre équipe D’assurance qualité a permis que cela se produise et découvrez qu’elle n’a pas exécuté tous les tests nécessaires sur le logiciel.,

par la suite, vous examinez ce qui a causé cela et apprenez que l’équipe de développement leur a fourni les fonctionnalités qui devaient être publiées à la dernière minute possible.

en examinant la cause de cela, vous découvrez que les développeurs ont terminé la majorité des fonctionnalités juste avant de les soumettre à l’assurance Qualité.

en creusant dans la cause de cela, vous découvrez que votre équipe de développement a pris plus de temps que prévu pour développer les fonctionnalités en premier lieu.,

en étudiant la raison derrière cela, vous découvrez que votre équipe était inefficace car chaque développeur travaillait simultanément sur quelques fonctionnalités. Par conséquent, au lieu de donner des fonctionnalités une par une à L’assurance qualité, ils ont soumis un lot trop volumineux pour être traité à court terme.

en analysant pourquoi cela s’est produit, vous vous rendez compte que vous n’avez placé aucune réglementation sur la quantité de travail pouvant être en cours simultanément et que vous n’avez pas assuré la régularité de votre processus.

En arrivant à ce point, vous concluez que la cause première du problème de bogue est Mura (le gaspillage d’irrégularités).,

pour obtenir une amélioration continue, nous vous suggérons d’analyser la cause profonde de chaque problème et d’expérimenter des solutions.

souvent, les problèmes peuvent s’avérer beaucoup plus complexes que vous ne le pensez, et le RCA nécessiterait quelques itérations avant d’empêcher l’effet négatif de se reproduire.

Si vous ne savez pas comment effectuer une analyse des causes profondes, nous vous suggérons d’examiner les 5 Pourquoi pour déterminer les causes profondes.

appliquer Lean Kanban

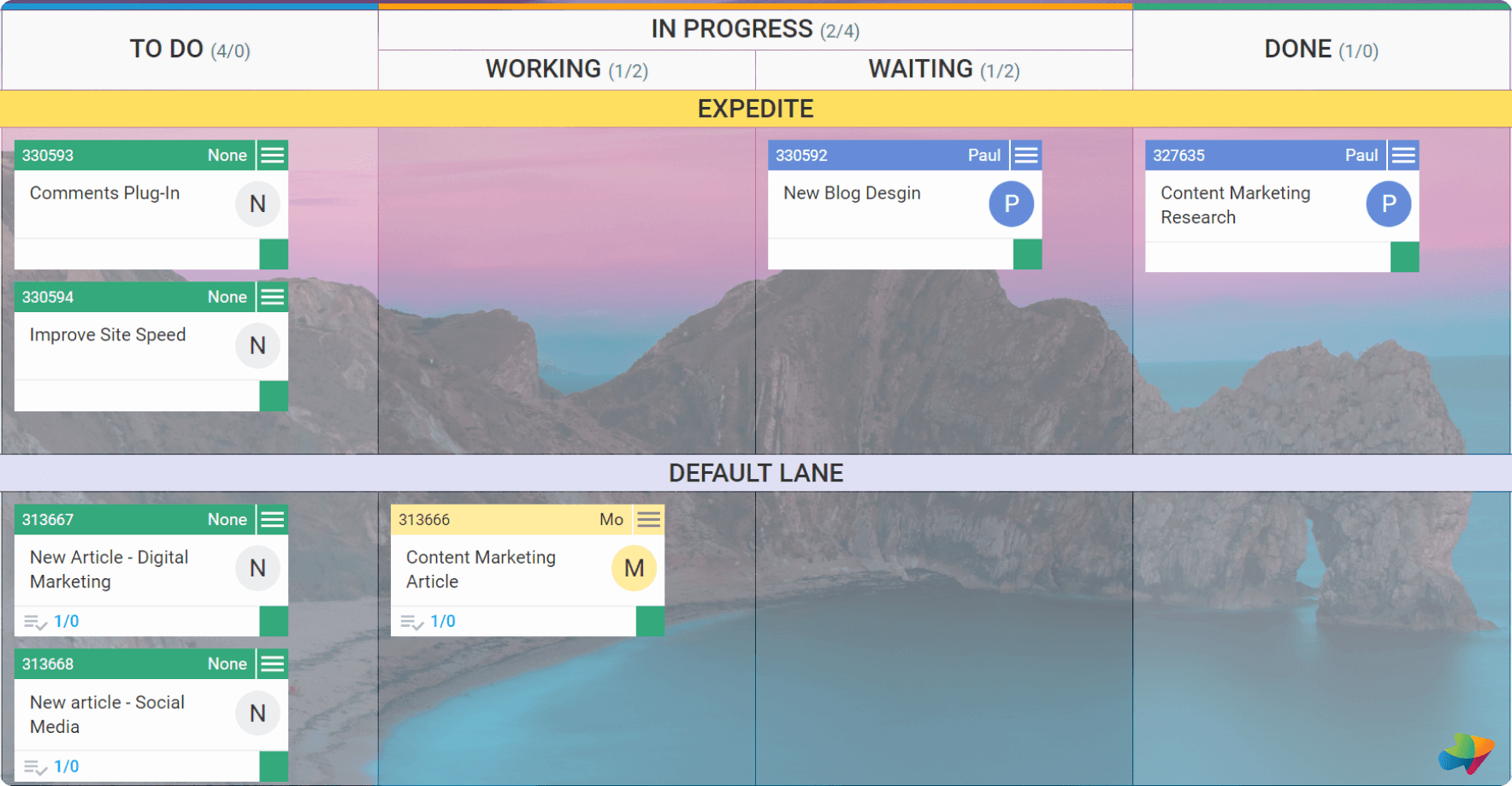

pour améliorer continuellement votre processus, vous devez visualiser clairement ce qui doit être amélioré.,

Si vous manquez de visibilité, vous pourrez vous améliorer de temps en temps mais ne pourrez pas repérer les symptômes d’un problème avant qu’il ne soit trop tard.

lorsque Toyota cherchait un moyen de le faire, ils ont développé Kanban comme un système pour améliorer l’efficacité du flux de travail du processus de production.

finalement, Kanban a été adapté au travail de connaissances et a réussi à aider des milliers d’équipes à s’améliorer continuellement., La méthode repose sur six pratiques de base pour minimiser les déchets dans votre processus:

- Visualisez votre flux de travail

- éliminer les interruptions

- gérer le flux

- rendre les stratégies de processus explicites

- créer des boucles de rétroaction

- améliorer la collaboration

pour visualiser votre flux de travail, la méthode repose sur des tableaux blancs pour mapper chaque étape de votre processus., Le conseil est divisé par des lignes verticales formant des colonnes pour les différentes étapes.

Un tableau Kanban de base se compose de trois colonnes: demandé, en cours, terminé.

chaque tâche sur laquelle votre équipe travaille est hébergée sur une carte Kanban (à l’origine sous la forme d’une note post-it) et doit passer par toutes les étapes de votre workflow afin d’être considérée comme complète.

Les cartes Kanban vous permettent de surveiller la régularité de votre processus et peuvent être une arme sérieuse pour minimiser Mura.,

En outre, ils vous montrent la quantité de travail que chaque personne de votre équipe A et peut vous aider à prévenir les morts-terrains (Muri) en vous permettant de déléguer des tâches en fonction de la capacité de votre équipe.

enfin, vous pouvez surveiller le rythme auquel le travail progresse dans votre flux de travail et obtenir une amélioration continue de l’efficacité de votre flux de travail.

pour éliminer les interruptions, Kanban s’appuie sur la limitation du travail qui peut être en cours simultanément., L’objectif est d’éliminer le multitâche, qui n’est rien de plus qu’un changement de contexte constant entre les affectations et ne fait que nuire à la productivité.

avec L’aide de Kanban, vous pouvez gérer le flux de travail dans votre processus. Pour assurer un processus uniforme, vous devez savoir où le travail est bloqué et prendre des mesures pour atténuer les goulots d’étranglement dans votre processus. De cette façon, vous pouvez expérimenter les différentes étapes de votre flux de travail et continuer à vous améliorer en permanence.

en Lean management, l’amélioration continue est une activité de groupe., Par conséquent, vous devez vous assurer que votre équipe comprend l’objectif commun et pourquoi leur partie du processus est importante.

en rendant les politiques de processus explicites, vous encouragerez les membres de votre équipe à prendre plus de responsabilités et à s’approprier leur processus.

Pour un changement positif se produise, il doit y avoir un flux constant de connaissances entre vous et votre équipe.

Le tableau Kanban lui-même est un excellent générateur de boucle de rétroaction car il rend visible qui fait quoi à tout moment.,

en combinaison avec la pratique largement adoptée de tenir des réunions quotidiennes entre l’équipe, vous pouvez améliorer continuellement le partage d’informations entre les individus.

D’autres techniques qui font partie de l’arsenal d’amélioration continue sont la marche de Gemba et le rapport A3. Le rapport A3 est une approche structurée qui vous aide à résoudre des problèmes, tandis que la marche de Gemba vous encourage à aller voir où se passe le vrai travail. Les deux sont extrêmement utiles et peuvent vous aider à découvrir les parties problématiques de votre flux de travail.,

Bottom Line

Kaizen est une quête sans fin de la perfection, mais vous commencerez à ressentir les avantages de l’amélioration continue de votre entreprise Lorsque toute votre équipe le prendra par cœur.

Kanban et les autres outils d’amélioration continue peuvent vous aider car votre équipe obtiendra de nombreuses connaissances sur l’amélioration des processus et la gestion des flux de travail. En conséquence, chaque individu comprendra comment votre processus fonctionne et comment il peut être amélioré.

En Résumé

Il existe de nombreuses façons de parvenir à une amélioration continue., Tous ont une chose en commun – analyser ce qui peut être mieux fait par rapport au passé. Vous pouvez maintenir une amélioration continue en:

- minimisant les déchets dans votre processus

- créer un environnement approprié pour que votre équipe puisse s’améliorer

- mettre en œuvre le cycle PDCA

- toujours à la recherche de la cause première des problèmes existants et potentiels

- appliquer la méthode Kanban pour la gestion